Stamping die to specjalny sprzęt procesowy stosowany w przetwarzaniu na zimno do przetwarzania materiałów (metalowych lub niemetalowych) na części (lub półprodukty), znany jako matryca do tłoczenia na zimno. Stemplowanie to metoda obróbki ciśnieniowej, która wykorzystuje formę zainstalowaną na prasie w celu wywarcia nacisku na materiał w temperaturze pokojowej, powodując separację lub odkształcenie plastyczne w celu uzyskania wymaganych części.

Formy można podzielić na cztery kategorie na kombinację procesu:

Pojedynczy punch Die:Odnosi się do formy, która może ukończyć tylko jeden proces tłoczenia podczas procesu pracy prasy;

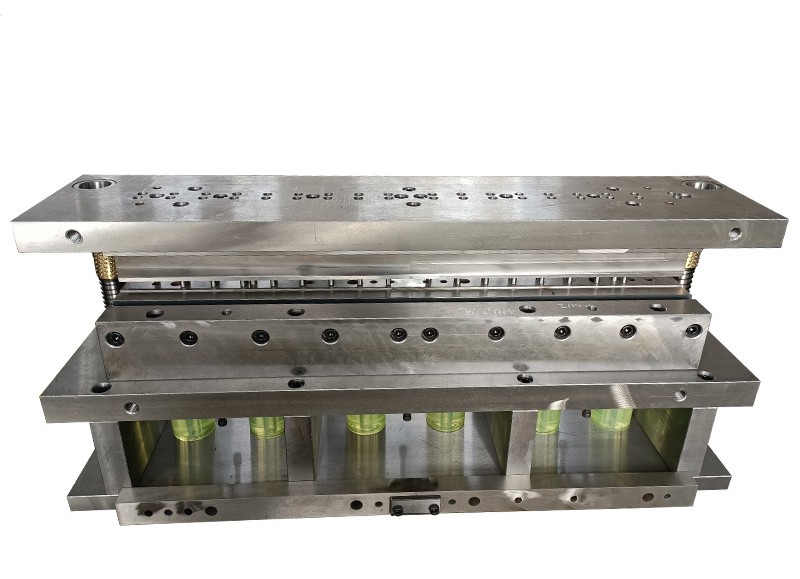

Związek Die:W jednym pociągnięciu prasy forma złożona może wykonać dwa lub więcej procesów tłoczenia jednocześnie na tym samym stanowisku roboczym;

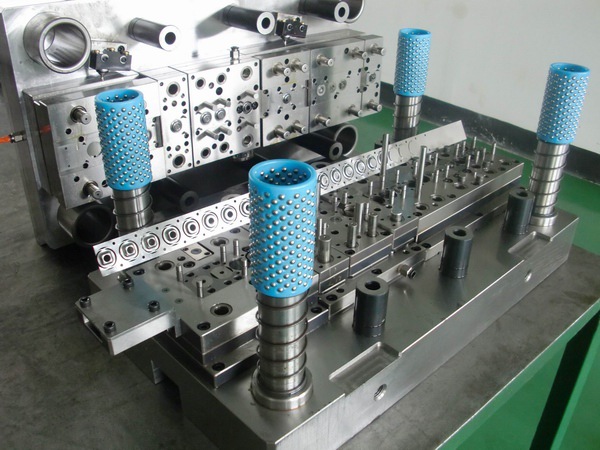

Progresywny Die:Znany również jako forma ciągła, ten rodzaj formy ma dwie lub więcej stacji roboczych i może wykonać dwa lub więcej procesów tłoczenia na różnych stanowiskach roboczych;

Przeniesienie Die:Technologia stosowana do kształtowania i formowania elementów metalowych w precyzyjne kształty. Każda część przechodzi przez różne formy w procesie. Ten proces traktuje każdy komponent jako oddzielną jednostkę.

Jeśli chcesz kupić formy z Chin i zrobić produkcję w domu, po prostu wyślij nam rysunek produktu końcowego i daj nam znać szacunkową roczną ilość produktów. Możemy zasugerować, która matryca jest dla Ciebie odpowiednia na poziom trudności, rozmiar i ilość produktu. Jeśli już wiesz, jaki rodzaj umierania wolisz, daj nam znać. Zakończymy projektowanie i produkcję form, próbki, a nawet małą partię w naszym miejscu. Po tym możemy wysłać formy do Ciebie. Upewnimy się, że formy, które otrzymujesz, są dobrej jakości i mogą być używane od razu.

Dzięki wydziałowi inżynierii eksperckiej i zaktualizowanym maszynom firma Shanghai Yixing Technology może zaprojektować formę na zamówienie, aby spełnić określone wymagania. CNC, EDM, cięcie drutu, wiercenie głębokich otworów, frezarki, wiertarki, szlifierki itp. Są wyposażone do produkcji f orm. Wszystkie szczegóły zostaną podane w raporcie DFM i zostaną omówione i potwierdzone z klientami przed rozpoczęciem produkcji.

Nasz wybór materiałów do form jest bardzo surowy. Nie tylko bierzemy pod uwagę twardość, wytrzymałość i odporność na zużycie materiałów, ale także odpowiednią wytrzymałość, a także wysoką hartowność, brak deformacji podczas obróbki cieplnej, i mniej podatne na pękanie podczas gaszenia. Z drugiej strony, jeśli niewielka zmiana w projekcie może zwiększyć żywotność pleśni, będziemy również mieli otwartą dyskusję z klientami.

Shanghai Yixing Technology zapewnia profesjonalneUsługi w zakresie produkcji blach. Zawsze wymagamy od siebie wysokich standardów. Kontrolujemy produkcję, inspekcję i wysyłkę przy użyciu norm zgodnych z systemem jakości ISO9001. Shanghai Yixing Technology produkuje części i formy tłoczone w metalu dla wszystkich gałęzi przemysłu, szczególnie dla przemysłu motoryzacyjnego, elektrycznego, przemysłowego, konsumenckiego, elektronicznego i medycznego. Nasza jakość została doceniona przez 500 najlepszych klientów z listy Fortune.

Materiały używane do produkcji form do tłoczenia obejmują stal, stopy twarde, stopy twarde związane ze stalą, stopy na bazie cynku, stopy o niskiej temperaturze topnienia, brąz aluminiowy, materiały polimerowe i tak dalej. Obecnie większość materiałów używanych do produkcji form do tłoczenia to stal. Powszechnie stosowane rodzaje materiałów do obróbki form obejmują: stal narzędziową węglową, stal narzędziową niskostopową, stal narzędziową o wysokiej zawartości węgla o wysokiej zawartości chromu lub średnio chromowaną stal narzędziową, stal średniowęglową, stal szybkotnąca, stal matrycowa, a także twarde stopy, twarde stopy wiązane ze stali i tak dalej.

| Kategoria | Klasa | Opis |

| Węglowa stal narzędziowa | T8A, T10A itp | Thye mają zalety dobrej wydajności przetwarzania i niskich kosztów. Ale hartowność i czerwona twardość są słabe, odkształcenie obróbki cieplnej jest duże, a nośność jest niska. |

| Stal szybkotnąca | CrWMn, 9 Mn2V, 7CrSiMnMoV, 6CrNiSiMnMoV itp | Stal narzędziowa niskostopowa jest wytwarzana przez dodanie odpowiedniej ilości pierwiastków stopowych na bazie stali narzędziowej węglowej. W porównaniu ze stalą narzędziową węglową zmniejsza odkształcenia hartowania i tendencję do pękania, poprawia hartowność stali, a także ma lepszą odporność na zużycie. |

| Stal narzędziowa o wysokiej zawartości węgla i wysokiej zawartości chromu | Cr12, Cr12MoV i Cr12Mo1V1 itp., D1, DC53, SKD11 | Mają dobrą hartowność, hartowność i odporność na zużycie. Mają minimalną deformację obróbki cieplnej i są odpornymi na zużycie stalami do mikrodeformacji, o nośności ustępując tylko stali szybkotnącej. Jednak poważna segregacja węglików wymaga wielokrotnego denerwowania i ciągnienia (osiowego i promieniowego) w celu zmniejszenia nierówności węglików i poprawy ich wydajności. |

| Średnio-chromowa stal narzędziowa o wysokiej zawartości węgla | Cr4W2MoV, Cr6WV, Cr5MoV itp | Mają niską zawartość chromu, mniej węglików eutektycznych, równomierny rozkład węglików, małe odkształcenia obróbki cieplnej, dobrą hartowność i stabilność wymiarową. W porównaniu ze stalą o wysokiej zawartości węgla i wysokiej zawartości chromu ze stosunkowo silną segregacją węglików, wydajność została poprawiona. |

| Stal szybkotnąca | W18Cr4V, W6Mo5Cr4V2, 6 W6Mo5Cr4V itp | Stal szybkotnąca ma najwyższą twardość, odporność na zużycie i wytrzymałość na ściskanie wśród stali formowanych i ma wysoką nośność. Powszechnie stosowane w formach są W18Cr4V (kod 8-4-1) i W6Mo5Cr4V2 (kod 6-5-4-2, klasa amerykańska M2) o niskiej zawartości wolframu, a także niskowęglowej i redukującej wanad stali szybkotnącej 6 W6Mo5Cr4V (kod 6 W6 lub niskowęglowy M2) opracowanej w celu poprawy wytrzymałości. Stal szybkotnąca również musi być kuta, aby poprawić jej dystrybucję węglików |

| Matryca stalowa | 6 Cr4W3Mo2VNb, 7 Cr7Mo2V2Si, 5 Cr4Mo3SiMnVAL itp | Dodaj niewielką ilość innych pierwiastków do podstawowego składu stali szybkotnącej i odpowiednio zwiększ lub zmniejsz zawartość węgla, aby poprawić wydajność stali. Ten rodzaj stali jest zbiorczo określany jako stal matrycowa. Mają nie tylko cechy stali szybkotnącej, ale także pewną odporność na zużycie i twardość, a ich wytrzymałość zmęczeniowa i wytrzymałość są lepsze niż w przypadku stali szybkotnącej. Są to stal o wysokiej wytrzymałości i wytrzymałości na zimno, ale ich koszt materiału jest niższy niż w przypadku stali szybkotnącej. |

| Twardy stop i stal wiązany twardy stop | / | Twardy stop ma wyższą twardość i odporność na zużycie niż jakikolwiek inny rodzaj stali formierskiej, ale słabą wytrzymałość na zginanie i wytrzymałość. Twardy stop stosowany do form jest wolframowym typem kobaltu. W przypadku form o niskiej odporności na uderzenia i wysokich wymaganiach odporności na zużycie można wybrać twarde stopy o niższej zawartości kobaltu. W przypadku form o dużym uderzeniu można wybrać twarde stopy o wyższej zawartości kobaltu. |

Formy do tłoczenia można podzielić na poniżej pięć kategorii w oparciu o właściwości procesu:

1. Punch i Blanking Die

Kostka, która oddziela materiały wzdłuż zamkniętej lub otwartej linii konturu. Takie jak matryce do ścinania, wykrojniki, matryce do dziurkowania, matryce do przycinania, matryce do cięcia krawędzi itp.

2. Gięcie Die

Pleśń, która powoduje, że półfabrykat ulega zginaniu wzdłuż linii prostej (krzywa zginania), uzyskując w ten sposób przedmiot o określonym kącie i kształcie.

3. Głębokie rysowanie Die

Forma używana do otwierania pustych części z czystych materiałów w arkuszach lub do dalszej zmiany kształtu i rozmiaru pustych części.

4. Formowanie Die

Jest to forma, która bezpośrednio odtwarza kształt półfabrykatu lub półproduktu w wypukłą lub wklęsłą formę zgodnie z rysunkiem, podczas gdy sam materiał tworzy jedynie lokalne odkształcenie plastyczne. Takie jak wybrzuszenie matrycy, szyjka, rozszerzająca się matryca, falująca matryca formująca, flangująca matryca, kształtująca matryca itp

5. Forma kompresyjna

Użyj silnego nacisku, aby spowodować przepływ oryginalnego metalu i odkształcić się w pożądany kształt. Jego typy obejmują formy do wytłaczania, formy do wytłaczania i formy ciśnieniowe.

1. Poprawa projektowania form do tłoczenia

Racjonalność projektowania matryc do tłoczenia jest podstawą do poprawy trwałości matryc do tłoczenia.

2. prawidłowy wybór tłoczenia matrycy materiałów

Różne materiały matrycowe do tłoczenia mają różne mocne strony, wytrzymałość i odporność na zużycie. Korzystanie z zaawansowanych materiałów w pewnych warunkach może kilkakrotnie zwiększyć trwałość. Dlatego, aby poprawić trwałość form do tłoczenia, konieczne jest wybranie dobrych materiałów.

3. rozsądnie przeprowadzić kucie i obróbkę cieplną tłoczenia części matrycy

Jednym z głównych sposobów poprawy trwałości matryc do tłoczenia jest wybór wysokiej jakości materiałów matryc do tłoczenia, przy jednoczesnym wymaganiu rozsądnego kucia i obróbki cieplnej materiałów z tego samego materiału i różnych właściwości.

4. rozsądnie zorganizować proces produkcji tłoczenia form i zapewnić dokładność obróbki

Dokładność obróbki form tłoczących ma znaczący wpływ na ich trwałość. Jeśli prześwit montażowy jest nierówny w matrycy dziurkującej, często powoduje to gryzienie kości wklęsłej i wpływa na żywotność matrycy tłoczącej pod działaniem siły ścinającej. Jednocześnie, jeśli gładkość powierzchni matrycy tłoczącej jest zbyt niska, zmniejszy to również trwałość matrycy do tłoczenia.

5. poprawny wybór maszyny prasowej

Aby poprawić trwałość form do tłoczenia, konieczne jest wybranie prasy o wysokiej precyzji i sztywności oraz sprawienie, aby jej tonaż tłoczenia był większy niż 30% ciśnienia dziurkowania.

6. rozsądne wykorzystanie i konserwacja form do tłoczenia

Aby poprawić trwałość form do tłoczenia, operatorzy muszą rozsądnie używać i utrzymywać formy do tłoczenia oraz regularnie naprawiać formy do tłoczenia, aby zapobiec ich pracy z wadami.

1. Różne metody produkcji

Metoda produkcji tłoczonych części polega na umieszczeniu blachy w maszynie do tłoczenia oraz poprzez nacisk maszyny do tłoczenia i działanie formy, zginanie, cięcie, i uformuj blachę. Odlewanie polega natomiast na podgrzaniu metalu lub stopu w postaci płynnej, wlaniu go do formy, a następnie usunięciu po schłodzeniu i zestaleniu w celu uzyskania pożądanego produktu.

2. Różne zawiłości procesu

W porównaniu z częściami odlewanymi złożoność procesu tłoczonych części jest stosunkowo niska. Odlewy wymagają procesu przepływu i krzepnięcia ciekłego metalu, biorąc pod uwagę takie czynniki, jak przewodzenie ciepła i skurcz krzepnięcia metalu. Podczas procesu produkcyjnego wymagane są liczne zabiegi. Z drugiej strony tłoczone części kończą wymagany proces formowania w jednym przejściu przez ciśnienie maszyny tłoczącej i działanie formy.

3. Różne dokładności produktu

Dokładność wytłoczonych części jest stosunkowo wysoka, osiągając dokładność na poziomie milimetra. Dokładność odlewów jest stosunkowo niska, zwykle osiągając dokładność tylko centymetra. Dzieje się tak, ponieważ podczas procesu produkcji tłoczonych części precyzja produkcji form i precyzja sterowania maszyny do tłoczenia są wyższe niż w przypadku części odlewanych.

4. Różne zakresy aplikacji

Części tłoczone nadają się do wytwarzania różnych produktów metalowych o prostych kształtach, małych rozmiarach i wysokiej precyzji, takich jak obudowy telefonów komórkowych, obudowy produktów elektronicznych, komponenty samochodowe itp. Odlewy nadają się do produkcji wyrobów metalowych o złożonych kształtach, dużych wymiarach i niskich wymaganiach precyzyjnych, takich jak silniki samochodowe, Wysyłamy komponenty itp.

5. Różna wydajność produkcji

Wydajność produkcji tłoczonych części jest wysoka, a produkcję na dużą skalę można osiągnąć za pomocą zautomatyzowanego sprzętu, co skutkuje wysoką wydajnością produkcji. Wydajność produkcji odlewów jest stosunkowo niska, wymaga wielu zabiegów i operacji ręcznych, co skutkuje niską wydajnością produkcji.

Podsumowując, istnieją znaczne różnice między częściami stemplowanymi i odlewanych pod względem metod produkcji, złożoności procesu, dokładności produktu, stosowalności i wydajności produkcji. W rzeczywistej produkcji konieczne jest wybranie odpowiedniej metody produkcji w oparciu o wymagania i sytuację produkcyjną produktu.