Stemplowanie to metoda produkcji, która jest bardzo podatna na wypadki związane z bezpieczeństwem. Zgodnie z odpowiednimi informacjami liczba wypadków osobistych występujących na maszynach do dziurkowania jest trzykrotnie wyższa niż w ogólnym przemyśle mechanicznym. Wraz z ogłoczeniem ustawy o bezpieczeństwie pracy wielu producentów podjęło wiele środków ochrony bezpieczeństwa w celu ochrony bezpieczeństwa pracowników. Jednak większość przedsiębiorstw nadal stosuje ręczną metodę ręcznego montażu części do wnęki formy ręcznie przy użyciu metod stemplowania do produkcji. W tej sytuacji, jeśli sprzęt do tłoczenia i formy nie mają urządzeń zabezpieczających, niezwykle łatwo jest spowodować wypadki związane z bezpieczeństwem osobistym.

Po pierwsze, ze względu na ignorancję operatora, pogardę, brak zrozumienia, brak doświadczenia lub zaniedbania, niezadowolenie i inne negatywne emocje wobec niebezpieczeństw i bezpiecznych metod obsługi operacji stemplowania, duże obrabiarki są na ogół obsługiwane przez wiele osób razem. Jeśli nie współpracują ze sobą prawidłowo, wypadki są również podatne na wystąpienie.

Przyczyny tłoczenia form są bezpośrednio związane z bezpieczeństwem osobistym operatorów, bezpieczeństwem sprzętu i normalną operacją produkcji tłoczenia. Formy mogą przechylać, pękać, rozpryskiwać odpady lub odbijać elementy obrabiane lub odpady ze względu na konstrukcję lub zużycie bez zapobiegawczych środków konstrukcyjnych; Forma ułatwia wejście palców do strefy zagrożenia.

Obiektywnym powodem wystąpienia wypadków związanych z bezpieczeństwem stemplowania jest to, że sprzęgło, hamulec i urządzenie bezpieczeństwa sprzętu do tłoczenia używanego do stemplowania są podatne na awarie, skutkujące niewystarczającą czułością i niezawodnością sprzęgła i hamulca, nagłą utratą kontroli nad strukturą sterowania elektrycznego i ciągłym dziurkowa niem. Charakter roboczy maszyny dziurkującej przekracza fizjologiczną granicę ludzkiej reakcji.

Powodem 4 dokumentów technicznych procesu jest to, że specyfikacja procesu tłoczenia jest dokumentem technicznym, który kieruje procesem produkcji części do tłoczenia. Większość obecnych specyfikacji procesu stemplowania w przedsiębiorstwach nie określa jasno wymagań bezpieczeństwa i środków technicznych bezpieczeństwa. Bez określenia szczególnych środków technicznych bezpieczeństwa dla różnych charakterystyk poszczególnych części, zarządzanie bezpieczeństwem staje się jedynie formalnością.

Przyczyny zarządzania bezpieczeństwem obejmują luźne zasady i przepisy dotyczące produkcji bezpieczeństwa, niejasną dyscyplinę procesową, złe zarządzanie pleśnią, wiele ukrytych zagrożeń związanych z wypadkami sprzętu, nieuzasadnioną organizację produkcji, chaotyczne środowisko pracy, niezadowalające warunki pracy w miejscu produkcji, nierówne układanie produktów, zablokowane przejścia, złe zarządzanie bezpieczeństwem, Niski poziom bezpieczeństwa działania, naruszenie zasad i przepisów oraz brak nacisku na bezpieczeństwo produkcji. Wypadki z powodu urazów będą nadal występować.

Powyższe są cechami i przyczynami wypadków związanych z bezpieczeństwem, które są podatne na wystąpienie w procesie tłoczenia. Jak im zapobiegać: poprawa jakości operatorów jest ważnym ogniwem w produkcji bezpieczeństwa; Projektowanie rozsądnych i bezpiecznych matryc do tłoczenia jest warunkiem wstępnym bezpiecznej produkcji; Prawidłowe użytkowanie i konserwacja sprzętu do stemplowania, a także dodanie środków ochrony bezpieczeństwa, są podstawą bezpiecznej produkcji; Dokumenty techniczne procesu są podstawą produkcji bezpieczeństwa.

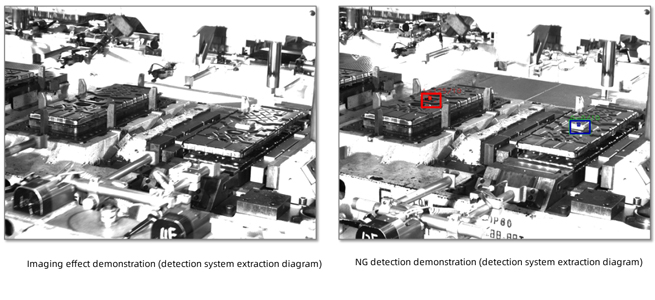

1. inteligentny stemplowanie formujący wizualny instrument inspekcyjny posiada funkcję automatycznego zbierania i modelowania algorytmu AI, co znacznie ułatwia dostosowanie maszyny i poprawia wydajność pracy. Podczas ustanawiania standardowego szablonu porównania, po aktywacji funkcji „ AI ”nie ma potrzeby zatrzymywania się. System automatycznie połączy wiele nieco różnych, ale OK obrazów w oparciu o ustawione odpowiednie parametry, aby ustanowić wizualny model standardowy pod względem dopasowania statystycznego, wartości cech, podobieństwa, wartości skali szarości, i inne aspekty; Jednak konwencjonalne monitory nie mają tej funkcji. Po każdym wyłączeniu alarmu należy ręcznie sprawdzić wnękę formy, aby określić, czy obraz jest w porządku, a następnie wybrać akumulację lub anulowanie, a na koniec zresetować i uruchomić dziurkacz. Operacja jest kłopotliwa i wpływa na produkcję.

2. Inteligentne algorytmy oprogramowania to naprawdę głębokie algorytmy uczenia się, które mogą gromadzić N standardowych obrazów (Liczba obrazów może być dowolnie ustawiona) i zintegrować je z modelem. Algorytm ten znacznie zmniejsza współczynnik fałszywych alarmów do wykrywania formowania metalu i zapewnia szybkość wykrywania. Konwencjonalne rozpoznawanie wizualne może wykonywać tylko proste porównanie obrazu i nie może zintegrować wielu zgromadzonych standardowych obrazów w jednym modelu. Algorytm ten ogranicza typy i wydajność wykrywania produktów i jest podatny na fałszywe alarmy lub pominięte wykrycie, co poważnie wpływa na szybkość i wydajność produkcji.

3. Może dokładnie monitorować nienormalną sytuację górnej i dolnej formy dziurkarki w milisekundach i terminowo alarmować i kontrolować zatrzymanie, aby uniknąć naciskania formy. Konwencjonalne monitory mogą monitorować tylko dolną formę.

4. Funkcja autofokusa znajduje optymalny parametr ogniskowej poprzez obliczenia komputerowe. Konwencjonalne rozwiązanie może tylko ręcznie regulować ogniskową, co ułatwia obsługę, a prędkość regulacji jest szybka.

5. inteligentny stemplowanie tworząc detektor wizualny może zapewnić funkcję zdalnego oglądania sytuacji monitorowania monitora. Dzięki aplikacji mobilnej opracowanej przez naszą firmę użytkownicy mogą zdalnie i w czasie rzeczywistym przeglądać zapisy wyłączania i uruchamiania, zapisy operacji, zapisy alarmów, obrazy NG i statystyki monitorowania każdego monitora. Ułatwienie śledzenia i zarządzania wykorzystaniem monitora przez kierownictwo firmy.

Internetowe wykrywanie w czasie rzeczywistym wszelkich nieprawidłowości na powierzchni formy podczas procesu produkcyjnego, aby zapobiec kompresji i obrażeniom pleśni, w celu osiągnięcia redukcji kosztów i poprawy wydajności. Główne testy są następujące:

1. Sprawdź, czy wewnątrz górnej i dolnej formy (formy ruchome i stałe) nie ma żadnych pozostałości, stempli lub produktów (w tym ręka wchodząca do obszaru roboczego);

2. Sprawdź, czy pasek materiału formy do ciągłego tłoczenia jest dostarczany na miejscu;

3. Sprawdź, czy nie ma żadnych nieodebranych dziur;

4. Inne nieprawidłowości pleśni

Nadaje się do scenariuszy: pojedynczy stempel, ciągła forma, wielostanowiskowa forma ramienia robota

Obecnie jest szeroko stosowany przez wielu producentów tłoczenia i formowania wtryskowego w przemyśle motoryzacyjnym i AGD, takich jak BYD, Great Wall Motors, Foxconn i marsjańskie naczynia kuchenne.