Wraz z szybkim rozwojem nowoczesnej nauki i technologii, a także branży przemysłowej, części rur odgrywają coraz ważniejszą rolę w różnych branżach, takich jak maszyny inżynieryjne, transport, maszyny rolnicze i hodowlane, naczynia kuchenne, fitness itp. W tym samym czasie, Wraz z pojawieniem się i szybkim rozwojem laserowych maszyn do cięcia rur CNC, cięcie laserowe rur ma wiele zalet, takich jak wąska szerokość cięcia, mały wpływ termiczny, szybka prędkość cięcia, czyste cięcie, dobra elastyczność i brak oczywistych ograniczeń co do kształtu, rodzaju, grubości itp. ciętych rur, Uczynienie technologii rur do cięcia laserowego bardziej widoczną w porównaniu z tradycyjnymi metodami przetwarzania rur. Technologia rur do cięcia laserowego może poprawić jakość cięcia i przetwarzania, zapewnić wydajność przetwarzania, uprościć procesy przetwarzania i znacznie poprawić korzyści ekonomiczne użytkowników cięcia rur laserowych. Jednak laserowe cięcie rur jest złożonym procesem i istnieje wiele czynników, które wpływają na efekt cięcia. Musimy przeanalizować problemy generowane podczas procesu cięcia i znaleźć pewne metody ich rozwiązania.

Niedoskonałe cięcie lub niegładkie nacięcie

Istnieją cztery główne powody niekompletnych lub niegładkich cięć podczas cięcia laserowego.

Zbyt szybka prędkość cięcia

Zwłaszcza podczas cięcia specjalnych rur lub rur o dużej grubości, takich jak profile, nieregularne rury itp., Gdy głowica tnąca przecina narożnik, ze względu na wzrost grubości na rogu i dużą prędkość cięcia, łatwo jest napotkać zjawisko niepełnego cięcia lub niegładkiego cięcia, Jak pokazano na rysunku 1 W tej sytuacji prędkość cięcia jest ogólnie zmniejszana w rogu tnącym, jednocześnie zwiększając ciśnienie gazu pomocniczego.

Rysunek 1 Niegładkie nacięcie

Niewłaściwa regulacja ogniskowej głowicy tnącej lub nieprawidłowej ścieżki lasera głowicy tnącej

Ogniskowa głowicy tnącej wpływa również na jakość cięcia rur. Normalna głowica tnąca skupia się na trzech stanach: ogniskowaniu ujemnym, zerowym i skupieniu dodatnim. Cięcie dodatniej ostrości jest odpowiednie do cięcia tlenem materiałów ze stali węglowej, zero ostrości jest odpowiednie do cięcia cienkich płyt, a ujemne ognisko nadaje się do cięcia azotu/powietrza ze stali nierdzewnej, stali węglowej, stal ocynkowana, aluminium, miedź i inne materiały. Wymaga to od nas wyboru właściwej pozycji ogniskowej głowicy tnącej podczas cięcia różnych rur.

Niewłaściwa ścieżka światła głowicy tnącej może mieć również znaczący wpływ na cięcie rur. Dlatego podczas próbnego cięcia konieczne jest ciągłe dostosowywanie położenia plamki świetlnej głowicy tnącej, aby uzyskać bardzo okrągły punkt świetlny na papierze do testów laserowych.

Lustro ochronne głowicy tnącej, skupiające zanieczyszczenie lustra i nieczyste źródło wody dla systemu chłodzenia

Gdy głowica tnąca tnie normalnie, gaz pomocniczy stale chłodzi i usuwa żużel. Jednak ze względu na wysoką temperaturę podczas cięcia, soczewka ochronna i soczewka skupiająca głowicy tnącej nadal mogą być łatwo zanieczyszczone, jak pokazano na rysunku 2. Gdy soczewka ochronna lub soczewka skupiająca głowicy tnącej zostanie zanieczyszczona, spowoduje to słabe cięcie rury lub nie można jej odciąć.

Rysunek 2 Soczewki ochronne, które należy wymienić z powodu zanieczyszczenia

Jeśli system cięcia laserowego wykorzystuje nieczystą wodę, może to wpłynąć na efekt chłodzenia całego systemu tnącego, powodując zablokowanie głowicy tnącej i ścieżki wodnej generatora, wpływając na jakość cięcia rur. W ciężkich przypadkach może spowodować uszkodzenie generatora i głowicy tnącej, prowadząc do większych strat ekonomicznych. Dlatego system cięcia laserowego musi używać czystej wody, najlepiej wody destylowanej, aby uniknąć zablokowania głowicy tnącej i ścieżki wody generatora oraz wpływania na efekt chłodzenia.

Nadmierna moc wyjściowa lasera lub niewłaściwy wybór dyszy głowicy tnącej

Podczas cięcia laserowego okrągłych rur, kwadratowych rur i innych rur o symetrycznych powierzchniach, z powodu nadmiernej mocy wyjściowej lasera, stopione krawędzie usuSojusznik pojawiają się na krawędzi szwu tnącego po cięciu na przedniej stronie powierzchni cięcia. Żużel spadnie wzdłuż szwu tnącego po wewnętrznej stronie symetrycznej powierzchni, co jest równoważne dodaniu warstwy grubości po wewnętrznej stronie rury. Gdy głowica tnąca przecina swoją symetryczną powierzchnię, żużel spadnie na poprzedni szew tnący, powodując ciągłe cięcie całej rury; Nawet jeśli został przecięty, powierzchnia cięcia będzie nadal dość szorstka, wpływając na ogólną jakość cięcia rury. Dlatego przed cięciem konieczne jest przeprowadzenie testów perforacji i próbnego cięcia w celu przetestowania optymalnej mocy wyjściowej lasera i ciśnienia gazu pomocniczego.

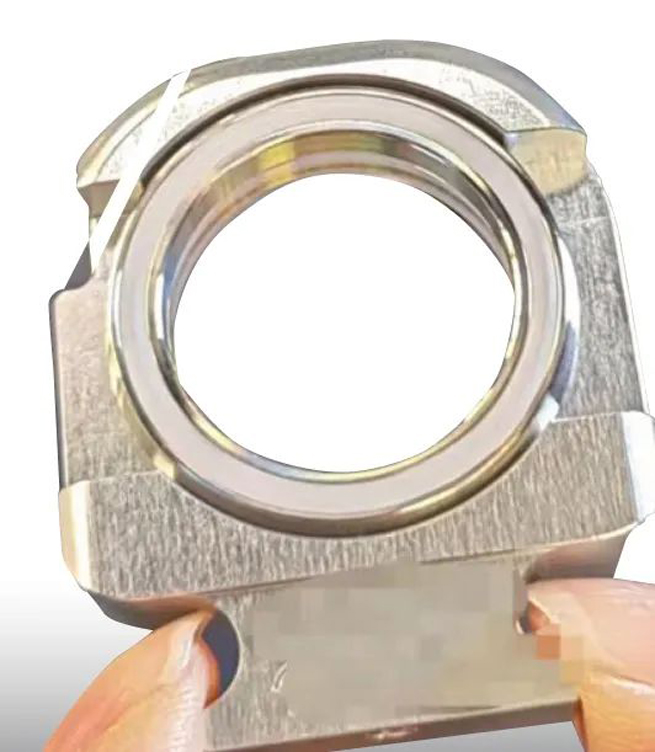

Wybór dyszy do głowicy tnącej wpływa również na jakość cięcia. Zwykle podwójne dysze natryskowe nadają się do rur o drobnych szczelinach, stosowanych głównie do cięcia rur o małej grubości, wysokiej dokładności i dużej prędkości, podczas gdy pojedyncze dysze natryskowe nadają się do cięcia rur o dużej grubości, złożonych materiałach i niskich wymaganiach dokładności. Dlatego podczas próbnego cięcia wybór dyszy głowicy tnącej, która jest odpowiednia dla obecnej rury, może zapewnić ogólną jakość cięcia rury i poprawić wydajność cięcia. Dysze do pojedynczego i podwójnego natryskiwania głowicy tnącej pokazano na rysunku 3.

Rysunek 3 Pojedyncze i podwójne dysze natryskowe

Początkowa i końcowa linia cięcia nie pokrywają się lub wzór cięcia nie spełnia wymagań

Niedokładne ustawienia parametrów dla każdej osi obrabiarki

Ogólnie rzecz biorąc, laserowa maszyna do cięcia rur składa się z kilku podstawowych osi sterujących, w tym przekładni szynowej z osią X, przekładni śrubowej szyny prowadzącej w osi Y, cięcia głowicy tnącej w osi Z, oraz zaciskanie osi W i rotacja uchwytu zasilającego. Podczas ustawiania parametrów każdej osi obrabiarki, błędy w którymkolwiek z parametrów, takie jak rozmiar górnego koła zębatego, śruba pociągowa szyny prowadzącej, śruba prowadząca głowicy tnącej, A przełożenie przekładni osi W może mieć znaczący wpływ na końcowy efekt cięcia, a niektóre nawet wpływają na dobry stan pracy całej laserowej maszyny do cięcia rur. Po uruchomieniu obrabiarki najpierw sprawdź, czy parametry ustawienia każdej osi są prawidłowe, a następnie włącz obrabiarkę.

Oś X obrabiarki nie jest prostopadła do osi Y lub oś Z nie jest prostopadła do osi X

Gdy oś X i oś Y laserowej maszyny do cięcia rur nie są prostopadłe, okrągły wzór wycięty na powierzchni rury pojawi się poza okręgiem, jak pokazano na rysunku 4, a cięcie kwadratowego wzoru stanie się równoległobokiem; Gdy oś Z nie jest prostopadła do osi X, Ścieżka cięcia głowicy tnącej zmieni się, powodując, że będzie ona niezgodna z symulowanym skokiem cięcia w systemie cięcia, ostatecznie powodując niedopasowanie między linią początkową cięcia a linią końcową, jak pokazano na rysunku 5, który jest również jednym z powodów ciągłego cięcia rur. Dlatego podczas cięcia rur, jeśli powyższe zjawiska zostaną znalezione, należy jak najszybciej użyć miernika zegarowego do kalibracji. W tym samym czasie śruby instalacyjne szyny prowadzącej, stojaka zębatego i śruby pociągowej można sprawdzić pod kątem luzu i zużycia przekładni.

Rysunek 4 Cięcie nie jest wystarczająco okrągłe

Rysunek 5: Początkowa i końcowa linia cięcia nie pokrywają się

Wniosek

Wraz ze wzrostem statusu rur do cięcia laserowego w całej branży cięcia laserowego, zwłaszcza laserowej maszyny do cięcia rur, która przeszła szereg procesów rozwojowych ręcznego cięcia, półautomatycznego cięcia, półautomatyczne cięcie i w pełni automatyczne cięcie, coraz więcejLudzie odkryli ogromny potencjał laserowych maszyn do cięcia rur w dziedzinie produkcji i przetwarzania. Wymaga to od nas możliwości zidentyfikowania różnych problemów, które pojawiają się w laserowym cięciu rur podczas korzystania z maszyn do cięcia laserowego, aby zaproponować środki poprawy tych problemów, ciągłe ulepszanie systemu cięcia laserowego i procesu cięcia laserowego, a także dalsze promowanie rozwoju maszyn do cięcia laserowego w kierunku dużych prędkości, Wysoka precyzja, wysoka automatyzacja, elastyczność i zróżnicowane funkcje, ma to ogromne znaczenie dla szybkiego rozwoju całej branży cięcia laserowego.