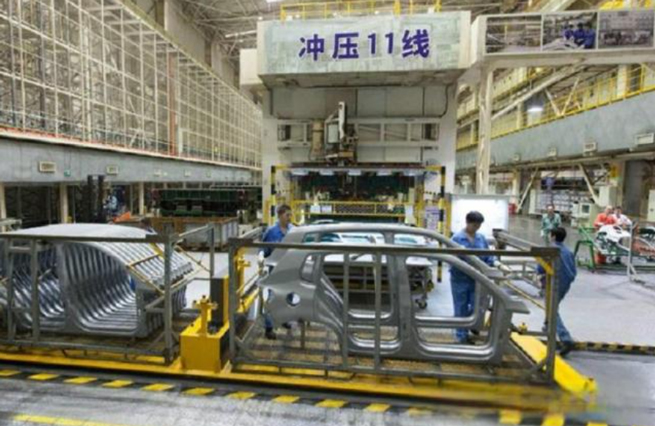

Samochody znane są jako "maszyny, które zmieniają świat". Ze względu na silną korelację przemysłową przemysł motoryzacyjny jest uważany za ważny wskaźnik poziomu rozwoju gospodarczego kraju. Istnieją cztery główne procesy dla samochodów, a technologia stemplowania jest najwyższym priorytetem, a także najważniejszym z czterech procesów.

1. Koncepcja:

1. Koncepcja stemplowania

Stemplowanie to metoda formowania i przetwarzania, która polega na prasie i formie w celu wyprowadzenia sił zewnętrznych na płyty, paski, rury i profile, powodując odkształcenie lub oddzielenie plastyczne, w celu uzyskania wymaganego kształtu i wielkości przedmiotów obrabianych (części tłoczone). Tłoczenie i kucie należą do przetwórstwa tworzyw sztucznych (znanego również jako przetwarzanie ciśnieniowe), zwanego łącznie kucie. Półfabrykaty do tłoczenia to głównie blachy i paski stalowe walcowane na gorąco i walcowane na zimno. 60% do 70% światowej stali jest wykonane z blachy, z której większość jest tłoczona w gotowych produktach.

Korpus, podwozie, zbiornik paliwa, chłodnica, bęben kotła, skorupa pojemnika, arkusze silników z żelaznego rdzenia krzemowego i urządzenia elektryczne samochodów są stemplowane i przetwarzane. Istnieje również duża liczba części do tłoczenia w produktach takich jak instrumenty, sprzęt gospodarstwa domowego, rowery, maszyny biurowe i przybory domowe.

2. Charakterystyka procesu tłoczenia

A. Stemplowanie to metoda przetwarzania o wysokiej wydajności produkcji i niskim zużyciu materiału. Proces tłoczenia nadaje się do produkcji dużych partii części i produktów, ułatwiając mechanizację i automatyzację, z wysoką wydajnością produkcji. Jednocześnie produkcja tłoczenia nie tylko dąży do osiągnięcia mniejszej ilości odpadów i braku produkcji odpadów, ale może być w pełni wykorzystana, nawet jeśli w pewnych sytuacjach są resztki materiałów.

B. Proces działania jest wygodny i nie wymaga od operatora wysokiego poziomu umiejętności.

C. Części tłoczone na ogół nie wymagają dalszej obróbki mechanicznej i mają wysoką dokładność wymiarową.

D. Tłoczone części mają dobrą wymienność. Proces tłoczenia ma dobrą stabilność, a ta sama partia części do tłoczenia może być wymieniana i używana bez wpływu na montaż i wydajność produktu.

E. Ze względu na zastosowanie blachy jako materiału do tłoczenia części, ich jakość powierzchni jest dobra, zapewniając dogodne warunki dla kolejnych procesów obróbki powierzchni, takich jak galwanizacja i malowanie.

F. Przetwarzanie stemplowania może uzyskać części o wysokiej wytrzymałości, wysokiej sztywności i niewielkiej wadze.

G. Koszt masowo produkowanych części do tłoczenia za pomocą form jest niski.

H. Stemplowanie może wytwarzać złożone części, które są trudne do obróbki przy użyciu innych metod obróbki metalu.

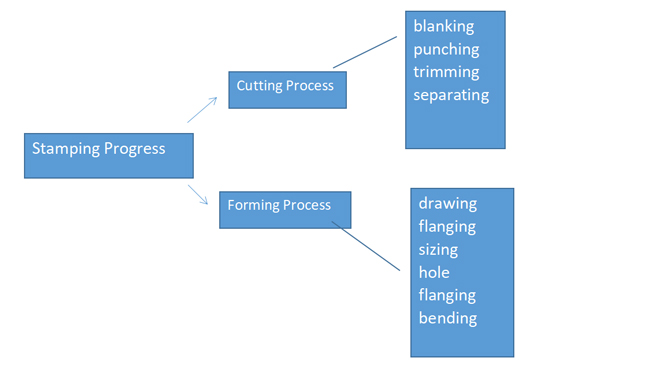

3. Wprowadzenie do procesu tłoczenia

Mechaniczny układ kierowniczy wykorzystuje siłę fizyczną kierowcy jako źródło siły układu kierowniczego, a wszystkie mechaniczne konstrukcje przekładni są mechaniczne. Mechaniczny układ kierowniczy składa się z trzech głównych części: mechanizmu sterowania kierownicą, przekładni kierowniczej i mechanizmu przekładni kierowniczej.

A. Proces separacji:

Gotowe i półprodukty o określonym kształcie, rozmiarze i jakości przekroju poprzecznego uzyskuje się przez oddzielenie materiału arkusza wzdłuż pewnej linii konturu pod siłami zewnętrznymi. Warunek separacji: Naprężenie wewnątrz zdeformowanego materiału przekracza granicę wytrzymałości σ B.

A. Wygaszanie

Użyj stempla, aby przeciąć wzdłuż zamkniętej krzywej, przy czym dolna część jest częścią. Używany do produkcji płaskich części o różnych kształtach.

B. Dziurkowanie

Użyj stempla, aby przeciąć wzdłuż zamkniętej krzywej, a dolna część to materiał odpadowy. Istnieje kilka form dziurkowania, takich jak dziurkowanie do przodu, dziurkowanie boczne i dziurkowanie wiszące.

C. Przycinanie

Przytnij starannie krawędzie uformowanych części lub przyciąć je do określonego kształtu.

D. Separacja

Użyj matrycy, aby przeciąć niezamkniętą krzywą, aby uzyskać separację.

Kiedy foRming lewej i prawej części razem, proces separacji jest częściej stosowany.

B. Proces formowania:

Kęs ulega odkształceniu plastycznemu bez pęknięcia w celu uzyskania gotowych i półproduktów o określonym kształcie i wielkości.

Stan formowania: granica plastyczności σ S

A. Rozciąganie

Formowanie pustych arkuszy w różne otwarte puste części.

B. Kołnierz

Tworzą pionową krawędź arkusza lub półproduktu wzdłuż pewnej krzywej i krzywizny.

C. Wielkość

Metoda formowania stosowana w celu poprawy dokładności wymiarowej uformowanych części lub uzyskania małych promieni filetów.

D. Odwracanie otworu

Wykonaj pionowe krawędzie na wstępnie dziurkowanych lub półwykończonych płytach lub nieperforowanych płytkach.

E. gięcie

Zgięcie blachy w różne kształty wzdłuż linii prostej może przetwarzać niezwykle złożone części.

2: Tłoczenie formy:

Formy są znane w Japonii jako „ siła napędowa wejścia do bogatego społeczeństwa ”, a w Niemczech jako „ cesarz przemysłu obróbki metali”. Poziom projektowania form i technologii produkcji jest jednym z ważnych wskaźników do pomiaru poziomu produkcji produktu w danym kraju.

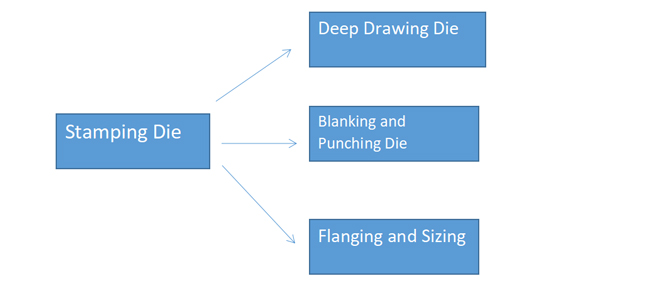

A. Klasyfikacja pleśni

Zgodnie z jego zasadą działania można go podzielić na:

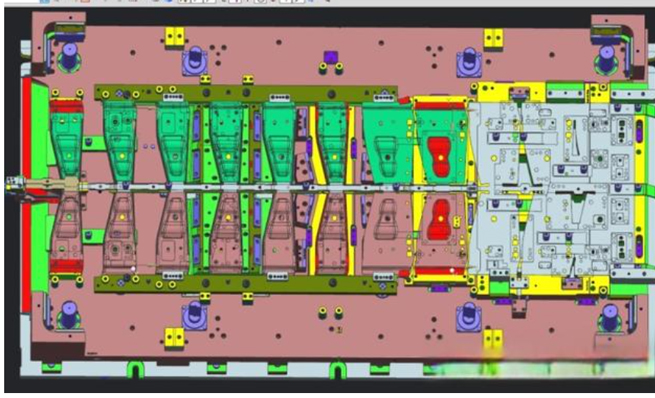

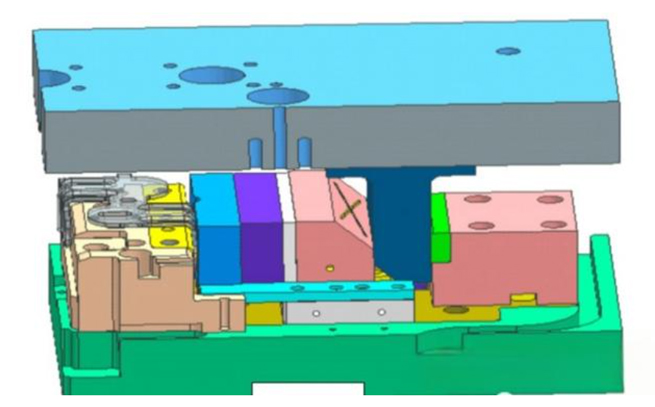

B. Podstawowa struktura formy

Tłoczenie matryc składa się zwykle z dwóch części: górnej i dolnej formy (formy wypukłe i wklęsłe)

Skład: 1 część robocza, 2 wskazówki, 3 pozycjonowanie, 4 limity, 5 elastycznych elementów, 6 podnoszenia i odwracania

3: Sprzęt do stemplowania:

1. Naciśnij

A. Zgodnie ze strukturą łóżka, maszyny prasowe można podzielić na dwa typy: prasa otwarta i prasa zamknięta.

Otwarta prasa ma trzy otwarte boki, a łóżko ma kształt litery C, o słabej sztywności. Jest ogólnie stosowany do małych pras;

Przednia i tylna strona zamkniętej prasy są otwarte, a łóżko jest zamknięte, z dobrą sztywnością. Zwykle stosuje się go do dużych i średnich pras. B. W zależności od rodzaju siły napędowej suwaka, maszyny prasowe można podzielić na: prasę mechaniczną i prasę hydrauliczną

2. Odwijanie linii

3. Maszyna do cięcia płyt

Maszyna do cięcia służy głównie do cięcia prostych krawędzi o różnych rozmiarach blach.

Istnieją dwa rodzaje przekładni: mechaniczna i hydrauliczna. 4: Stemplowanie materiału:

Materiały do stemplowania są ważnymi czynnikami, które wpływają na jakość części i żywotność f orm. Obecnie materiały do tłoczenia obejmują nie tylko stal niskowęglową, ale także stal nierdzewną, aluminium i stopy aluminium, stopy miedzi i miedzi itp.

Płyta stalowa jest obecnie najczęściej stosowanym surowcem w tłoczeniu samochodowym. Z wymogiem lekkiego korpusu, nowe materiały, takie jak stalowa płyta o wysokiej wytrzymałości i stalowa płyta warstwowa to iNcreasy stosowany w nadwoziu samochodowym.

1. Wymagania dotyczące wydajności dla płyt stalowych

A. Ma dobre właściwości mechaniczne i znaczną zdolność deformacji.

Właściwości mechaniczne materiałów metalowych odnoszą się do wytrzymałości na rozciąganie, granicy plastyczności, wydłużenia, twardości i stosunku odkształcenia tworzywa sztucznego.

Wysoka wartość współczynnika odkształcenia tworzywa sztucznego r (wydajność anizotropowa)

Wysoki wykładnik utwardzania pracy n;

Wysokie wydłużenie δ;

Niski stosunek wydajności do wytrzymałości (σ S/ σ b);

Niski wskaźnik starzenia.

B. Dobra jakość powierzchni

Powierzchnia stalowej płyty nie może mieć oczywistych wad, takich jak strupy, pęknięcia, wtrącenia i zadrapania. Panele wewnętrzne nadwozia pojazdu mogą mieć wady, które nie wpływają na formowalność i przyczepność farby, takie jak małe pęcherzyki, zadrapania, ślady wałków, drobne zadrapania i lekkie utlenianie kolorów; panel zewnętrzny musi spełniać poziom jakości FD (O5), to znaczy, Lepsza strona obu stron nie może mieć żadnych wad, to znaczy nie może wpływać na jakość wyglądu po malowaniu lub galwanizacji, a druga strona powinna spełniać wymagania FB (O3).

2. Klasyfikacja płyt stalowych

A. Podzielona przez grubość: gruba płyta (powyżej 4mm), średnia płyta (3-4mm) i cienka płyta (poniżej 3mm)

Części tłoczące karoserii wykonane są głównie z cienkich płyt:

B. Sklasyfikowane według statusu walcowania: blacha stalowa walcowana na gorąco, blacha stalowa walcowana na zimno

Walcowanie na gorąco to proces zmiękczania stopu w temperaturze wyższej niż jego temperatura rekrystalizacji, a następnie za pomocą koła sprężającego do ściśnięcia materiału na cienkie arkusze lub przekroje poprzeczne kęsów stalowych, powodując deformowanie materiału bez zmiany jego właściwości fizycznych. Płyty walcowane na gorąco mają słabą wytrzymałość i gładkość powierzchni, co skutkuje niższymi cenami. Walcowanie na gorąco jest stosunkowo szorstkie i nie może wytwarzać bardzo cienkiej stali.

Walcowanie na zimno to proces dalszego walcowania materiału, który został poddany walcowaniu na gorąco, procesy usuwania wżerów i utleniania w temperaturze niższej niż temperatura rekrystalizacji stopu za pomocą wałka umożliwiającego rekrystalizację materiału. Po wielokrotnym prasowaniu na zimno rekrystalizacji wyżarzania na zimno (2-3 cykle) metal w materiale ulega zmianom poziomu molekularnego (rekrystalizacji), co powoduje zmiany właściwości fizycznych stopu. Dlatego jego jakość powierzchni jest dobra, jego gładkość jest wysoka, a dokładność wielkości produktu jest wysoka. Wydajność i organizacja produktu mogą spełniać pewne specjalne wymagania dotyczące użytkowania.

Płyty stalowe walcowane na zimno obejmują głównie: płyty ze stali węglowej walcowane na zimno, płyty ze stali niskowęglowej walcowane na zimno, blachy stalowe walcowane na zimno do tłoczenia, blachy stalowe walcowane na zimno o wysokiej wytrzymałości itp.

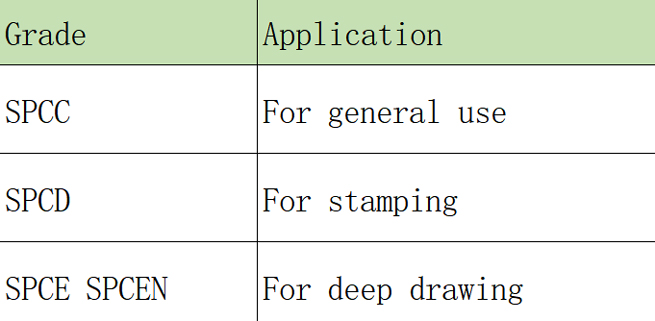

Płyta ze stali węglowej walcowana na zimno

S to skrót od Steel, P to skrót od Plate, trzecia litera C to skrót od Cold, a N oznacza potrzebę zapewnienia braku starzenia.

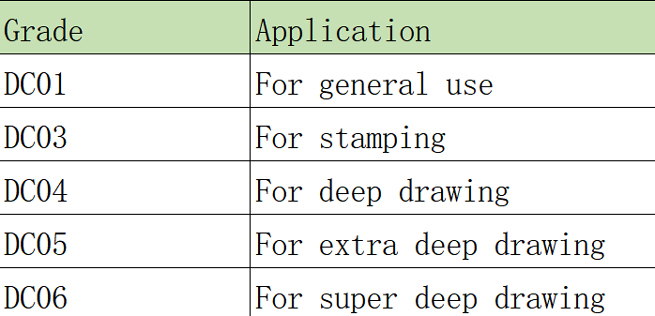

Płyta ze stali niskowęglowej walcowana na zimno

5: Narzędzia inspekcyjne:

Miernik to specjalistyczny sprzęt kontrolny używany do pomiaru i oceny jakości wymiarowej części.

W produkcji motoryzacyjnej, czy to do dużych części tłoczonych, części wewnętrznych, spawanych podzespołów o złożonych przestrzennych kształtach geometrycznych, czy do prostych małych części do tłoczenia, części wewnętrznych itp., specjalistyczne narzędzia inspekcyjne są często używane jako główna metoda wykrywania w celu kontroli jakości produktu między procesami.

Narzędzie inspekcyjne ma tę zaletę, że jest szybkie, dokładne, intuicyjne i wygodne, szczególnie odpowiednie dla potrzeb produkcji na dużą skalę.

Narzędzie inspekcyjne często składa się z trzech części:

① Szkielet i części bazowe;

Apartments Część ciała;

The Komponenty funkcjonalne (w tym szybkie uchwyty, szpilki pozycjonujące, szpilki detekcyjne, ruchome suwaki szczelinowe, mierniki pomiarowe, karty profilowe itp.).