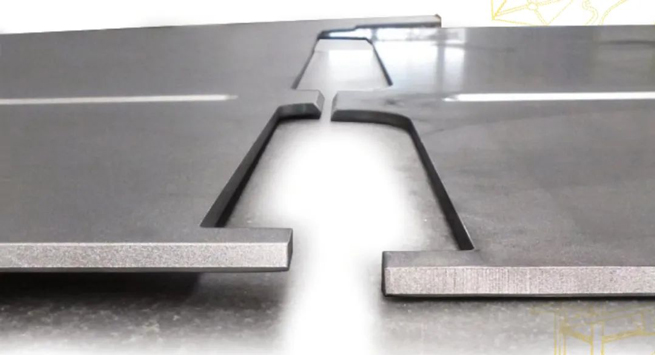

Jak pokazano na rysunku 1, lewa część wykazuje odkształcenie odbicia i nie jest całkowicie płaska, podczas gdy prawa część jest wyrównana przez maszynę do poziomowania części. Części płaskie i bezstresowe mogą poprawić wydajność produkcji gięcia i spawania, zapewniając zadowolenie klienta.

Blachy dostarczone do fabryki blachy wydają się wystarczająco płaskie. Ale pozory mogą być mylące, zwłaszcza w przypadku materiałów metalowych. Materiały lub części, które wydają się płaskie, mogą stać się nierówne podczas przetwarzania z powodu stresu przetwarzania.

Jest więc znaczące i konieczne, aby zrozumieć, co się stało, zanim surowce zostały wysłane do fabryki blachy. Surowiec materiału arkuszowego pochodzi z walcowanego materiału cewki. W centrum serwisowym obróbki metalu cewki te są rozwijane, prostowane i ostatecznie cięte na określoną długość. Chociaż arkusz wydaje się płaski, w środku nadal występuje naprężenie (które jest wyraźnie obecne w strukturze metalograficznej materiału).

Podczas cięcia termicznego (takiego jak maszyny do cięcia laserowego lub plazmowego) te materiały, stres jest uwalniany, a części stają się nierówne. Taka sytuacja może wystąpić zarówno w cienkich, jak i grubych częściach metalowych.

Ta sytuacja dotyczy również części z czarnych i metali nieżelaznych. Zastosowanie gazów pomocniczych odgrywa znaczącą rolę w procesie cięcia takich części. Na przykład, gdy tlen jest używany do cięcia stali węglowej, ulega egzotermicznej reakcji z metalem. Spowoduje to wprowadzenie dużej ilości ciepła do obszaru cięcia, powodując szybkie wystąpienie procesu cięcia (produktem ubocznym tej reakcji chemicznej jest utleniona krawędź, który należy wyczyścić do malowania). Jednak dodatkowe ciepło uwolni również więcej naprężeń w metalu. W porównaniu z tlenem, zastosowanie cięcia azotem w gazie obojętnym może zmniejszyć dopływ ciepła, ale nawet przy łagodniejszych procesach stres jest nadal uwalniany.

Naprężenie jest uwalniane, a części stają się nierówne, co jest szczególnie kłopotliwe dla warsztatów produkcyjnych wykorzystujących nową technologię cięcia laserowego, ponieważ niektóre części mogą przechylać się lub odbijać na ogrodzeniu podczas cięcia laserowego, powodując kolizję i uszkodzenie głowicy tnącej. Zwłaszcza, gdy prędkość cięcia osiąga 30 m/min lub więcej, a przyspieszenie przekracza 2m/s2, stało się standardem branżowym. Bardzo drogi element sprzętu do cięcia laserowego może zostać uszkodzony przez części maszyny tnącej, które odbijają się z powodu stresu.

Każdy proces cięcia może uwolnić naprężenie generowane podczas procesu zwijania. Naprężenie to można wyraźnie zobaczyć w zjawisku odbicia metalu po cięciu lub dziurkaniu (dziurkowanie może spowodować, że materiał będzie utwardzał i generował nowe naprężenia, które można zobaczyć na częściach dziurkaczy).

W jaki sposób fabryka blachy radzi sobie ze naprężeniami generowanymi przez materiały metalowe podczas procesu zwijania, a także naprężeniami uwalnianymi przez materiały częściowe po przecięciu lub wytłoczeniu? Maszyna do poziomowania części może zapewnić pomoc. Maszyny do poziomowania części mogą dostarczać niezbędne części płaskie dla fabryk blachy i ich procesów produkcyjnych, zapewniając wyższą wydajność produkcji i redukując złom podczas procesów gięcia i spawania.

Maszyna do poziomowania części (rys. 2) osiąga płaskość poprzez przyłożenie powtarzających się sił zginających do blachy lub części poprzez zespół rolek wyrównujących. Wałek poziomujący wywiera nacisk na materiał metalowy, przechodząc przez maszynę poziomującą. Intensywność naprężeń zastosowana do materiałów metalowych zmniejszy się i ostatecznie wyeliminuje ich wewnętrzne naprężenia.

Rysunek 2 Wałek poziomujący i elektromechaniczny układ poziomujący maszyny do poziomowania części

Jak ułożone są te rolki poziomujące? Zależy to od rodzaju materiału metalowego, grubości materiału i płaskości, która ma zostać osiągnięta. Zmienne maszyny do poziomowania części obejmują: liczbę rolek poziomujących; Odległość środkowa rolki poziomującej; Metoda układu i podparcia rolek poziomujących; sztywność ramy rolki poziomującej i całej maszyny; Podparcie rolki poziomującej (długość i layoUt rolki nośnej); System kontroli szczeliny poziomującej i jego zdolność do utrzymywania stabilnych szczelin; Zużycie energii elektrycznej.

Wygoda czyszczenia wałków poziomujących i podtrzymujących, a także utrzymania maszyny. Podczas rozciągania metalu wałek poziomujący stopniowo zmniejsza ciśnienie i spłaszcza części; Rama rolki poziomującej na zewnątrz obrabiarki może być napędzana silnikiem elektrycznym. Wielkość odpowiedniej części do wyrównania, a ciśnienie wyrównujące zależy od średnicy wałka wyrównującego. Średnica każdego wałka poziomującego jest połączona z położeniem rolki poziomującej, konstrukcją ramy rolki maszyny, wałkiem nośnym i ramą, a także istnieje odpowiednie okno wyświetlania operacji. Ogólnie rzecz biorąc, mniejsze średnice rolek prostujących są stosowane do cieńszych materiałów, podczas gdy większe średnice rolek są stosowane do grubszych materiałów. Maszyny poziomujące mogą zwykle wyrównywać części o grubości od 0,2mm do prawie 70mm.

Dokładność płaskości zapewniana przez poziomowanie faktycznie zmienia się w zależności od zastosowania materiałów metalowych oraz ich grubości i rodzaju. Na przykład części metalowe stosowane w produkcji dźwigów i urządzeń górniczych są uważane za bardzo dobre, jeśli maszyna poziomująca może zapewnić płaskość w zakresie od 0,5 mm/m do 1 mm/m. Jednak w przypadku producentów piły, którzy wymagają płaskości 0,1 mm/m lub wyższej, ta płaskość nie jest odpowiednia. Na szczęście precyzyjna maszyna do poziomowania części może dostarczać płaskie części producentom ciężkiego sprzętu, a także produkować części o wyższych tolerancjach dla producentów brzeszczotów.

Wypoziomowanie części może być również bardzo skrupulatne. Na przykład firmy produkcyjne w przemyśle lotniczym zazwyczaj używają materiałów aluminiowych. 5mm jest uważany za stosunkowo gruby komponent dla tych firm, ale dla producentów sprzętu górniczego ta grubość jest zbyt cienka. Ten rodzaj materiału aluminiowego zwykle poddawany jest obróbce cieplnej w celu uzyskania wyższej wytrzymałości. Po obróbce cieplnej materiał aluminiowy staje się miękki i jest przechowywany w temperaturze-18 ° C. Jeśli takie części zostaną natychmiast wyrównane po dziurkowaniu, maszyna do poziomowania części musi stawić czoła dwóm głównym wyzwaniom. Po pierwsze, materiał jest miękki, więc wałek spłaszczający musi być delikatny podczas ściskania i przedłużania materiału, aby uniknąć deformacji materiału. Po drugie, gdy zamrożone części wejdą w kontakt z wysokimi temperaturami otoczenia, na powierzchni części utworzy się woda kondensacyjna. Dlatego elementy maszyny poziomującej powinny być wykonane ze stali nierdzewnej lub stali powlekanej, aby zapobiec korozji.

Wyniki produkcji maszyn do wyrównywania części są bardzo proste-części płaskie, ale w rzeczywistości są to skomplikowane maszyny, które mogą obsługiwać trudne do skorygowania odkształcenia materiału.

Na przykład materiały do dziurkowania i obróbki cieplnej. Oba materiały często wykazują deformację fali pośredniej lub deformację fali krawędziowej. Korygowanie takich części lub płyt wymaga specjalnych środków i technik.

W przypadku (niektórych) perforowanych płyt i materiałów poddanych obróbce cieplnej, zaawansowana funkcja sterowania zginaniem wałka poziomującego może w szczególności zwiększyć ciśnienie wyrównujące w niektórych obszarach części lub płyty, jednocześnie zmniejszając ciśnienie wyrównujące w innych obszarach. Dzięki tej kontrolowanej metodzie poziomowania materiał jest przedłużany w wymaganym kierunku wzdłużnym, zmniejszając w ten sposób lub nawet eliminując odkształcenie fali pośredniej i odkształcenie fali krawędzi.

Materiały o wysokiej wytrzymałości na rozciąganie są innym rodzajem materiału, który jest trudny w obsłudze. Przetwarzanie takich materiałów wymaga maszyny o dużej mocy, która łączy w sobie rolki wyrównujące o bardzo dużej średnicy z odpowiednim odstępem między rolkami, aby zmniejszyć naprężenia materiału i zapewnić dobrą płaskość. Wyeliminuj deformację fali pośredniej i deformację fali krawędzi.

Każdy zaawansowany sprzęt produkcyjny wymaga dedykowanego operatora, który jest doświadczony i, co ważniejsze, ciekawy operator, który może przynieść naprawdę różne rezultaty. Jeśli jest skłonny poświęcić czas na dostosowywanie i testowanie części w celu uzyskania dobrych efektów poziomowania, fabryka może osiągnąć efektywne wyrównanie części i produktów wyższej jakości w procesach produkcyjnych.

Teoretycznie niwelacja jest prostą i łatwą operacją. Oprócz prędkości rolki poziomującej, operator musi tylko dostosować dwa inne parametry: szczelinę poziomującą między wlotem a wylotem, i kąt, pod którym części są podawane do maszyny. Znajdując prawidłową kombinację, operator może zoptymalizować wyniki poziomowania.

Oczywiście wbudowane narzędzia obliczeniowe w systemie sterowania urządzeniem również zapewnią pomoc. Po grubości wprowadzenia, granicy plastyczności i rodzaju materiału, system sterowania wyświetli zalecaneParametry poziomowania. Zazwyczaj parametry te mogą już zapewnić dobre wyniki poziomowania. Jeśli operator chce szukać lepszych wyników niwelacji, ten zestaw parametrów niwelacji może być użyty jako podstawowe parametry, aby rozpocząć regulację.

Wyrównanie części może pomóc fabrykom blachy zwiększyć produkcję i produktywność. Dane raportu dostarczone przez fabrykę blachy wskazują, że włączenie maszyny do poziomowania części do procesu produkcyjnego spowodowało wzrost wydajności o około 25% w procesie gięcia po wyrównaniu części. Płaskie części są wygięte dokładniej, co oznacza mniej przerób i silniejszą spójność jakości produktu. W dziale spawania oznacza to, że oprawy montażowe można znacznie uprościć, poprawiając dokładność montażu, a pracownicy spawania będą zadowoleni. Znaczna redukcja niezgodnych produktów poprawiła wydajność produkcji.

Jest to szczególnie prawdziwe w przypadku spawania robotów. Węższe i bardziej spójne spoiny oznaczają użycie mniejszej liczby drutów wlewu, gładszych linii produkcyjnych do spawania i szybszych zautomatyzowanych procesów.

Maszyny do wyrównywania części mogą również tworzyć nowe możliwości biznesowe dla firmy. Na przykład, jeśli firma chce obsługiwać klientów w branży budowlanej, sufit i fasada, które zapewniają, muszą być absolutnie płaskie, a każdy arkusz musi być równie płaski, ponieważ każdy arkusz, który nie spełnia specyfikacji, może spowodować zatrzymanie prac instalacyjnych.