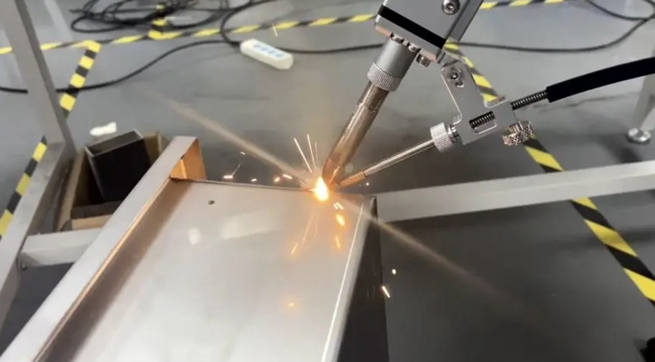

Spawanie laserowe jest wydajną i precyzyjną metodą spawania, która wykorzystuje wiązkę laserową o wysokiej gęstości energii jako źródło ciepła.

Spawanie laserowe jest jednym z ważnych aspektów zastosowania technologii obróbki materiałów laserowych.

Poniżej znajduje się krótkie wprowadzenie do kilku metod procesowych.

1 Spawanie płyty do płyty

Obejmuje cztery metody przetwarzania:

Spawanie doczołowe;

Spawanie końcowe;

Centrum penetracji spawania;

Centrum perforacji fuzji spawania.

2 Spawanie liniowe do linii

Obejmuje cztery metody przetwarzania:

Spawanie linii do linii;

Spawanie krzyżowe;

Równoległe spawanie okrążeń;

Spawanie w kształcie litery T.

3 Spawanie drutów metalowych i elementów w kształcie bloku

Spawanie laserowe może z powodzeniem łączyć przewody ze skupionymi komponentami, które mogą mieć dowolny rozmiar. Podczas spawania należy zwrócić uwagę na geometryczny kształt elementów drutu spawalniczego.

4 Spawanie różnych metali

Spawanie różnych rodzajów metali musi uwzględniać zakres parametrów spawalności i spawalności.

Spawanie laserowe między różnymi materiałami jest odpowiednie tylko dla niektórych kombinacji materiałów.

Lutowanie laserowe nie nadaje się do łączenia niektórych elementów, ale laser może służyć jako źródło ciepła do lutowania miękkiego i twardego, co ma również zalety lutowania laserowego.

Istnieją różne sposoby stosowania lutowania, wśród których miękkie lutowanie laserowe jest używane głównie do lutowania płytek drukowanych, szczególnie nadaje się do technologii montażu komponentów chipowych.

Czynniki wpływające na jakość spawania laserowego

Spawanie laserowe to proces, w którym wysokoenergetyczna wiązka laserowa napromieniowuje obrabiany przedmiot, powodując gwałtowny wzrost temperatury roboczej, powodując stopienie przedmiotu obrabianego i ponowne połączenie, tworząc trwałe połączenie.

Spawanie laserowe ma lepszą wytrzymałość na ścinanie i wytrzymałość na rozdarcie.

Istnieje wiele czynników, które wpływają na jakość spawania laserowego. Niektóre z nich są bardzo niestabilne i mają znaczną niestabilność. Jak prawidłowo ustawić i kontrolować te parametry, aby utrzymać je w odpowiednim zakresie szybkiego ciągłego procesu spawania laserowego, w celu zapewnienia jakości spawania. Niezawodność i stabilność formowania spoin to ważne kwestie związane z praktycznością i industrializacją technologii spawania laserowego.

Głównymi czynnikami wpływającymi na jakość spawania laserowego są sprzęt spawalniczy, stan obrabianego przedmiotu i parametry procesu.

1. Sprzęt spawalniczy

Najważniejsze wymagania jakościowe dla laserów to tryb wiązki, moc wyjściowa i stabilność.

Im niższa kolejność wzoru wiązki, tym lepsza wydajność skupiania wiązki, im mniejszy punkt, tym wyższa gęstość mocy przy tej samej mocy lasera, a im większa głębokość i szerokość szwu spoiny.

Zasadniczo wymagany jest tryb podstawowy (TEM00) lub tryb niskiego rzędu, w przeciwnym razie trudno jest spełnić wymagania wysokiej jakości spawania laserowego.

Obecnie lasery w Chinach są nadal trudne do wykorzystania do spawania laserowego pod względem jakości wiązki i stabilności mocy wyjściowej.

Z punktu widzenia sytuacji obcych jakość wiązek laserowych i stabilność mocy wyjściowej są już dość wysokie i nie staną się problemem w spawaniu laserowym.

Największym czynnikiem wpływającym na jakość spawania systemów optycznych jest soczewka skupiająca, która generalnie wykorzystuje ogniskową od 127mm (5 cali) do 200mm (7,9 cala). Mała ogniskowa jest korzystna dla zmniejszenia średnicy plamki w pasie wiązki skupiającej, ale zbyt mała może łatwo doprowadzić do zanieczyszczenia i uszkodzenia rozpryskiwania podczas procesu spawania.

Im krótsza długość fali, tym wyższa absorpcja.

Zwykle materiały o dobrej przewodności mają wyższy współczynnik odbicia.

Współczynnik odbicia lasera YAG wynosi 96% srebra, 92% aluminium, 90% miedzi i 60% żelaza.

Im wyższa temperatura, tym wyższa absorbancja, wykazująca liniową zależność. Ogólnie rzecz biorąc, powłoka powierzchniowa z fosforanem, sadzą, grafitem itp. Może poprawić szybkość wchłaniania.

2. Stan przedmiotu obrabianego

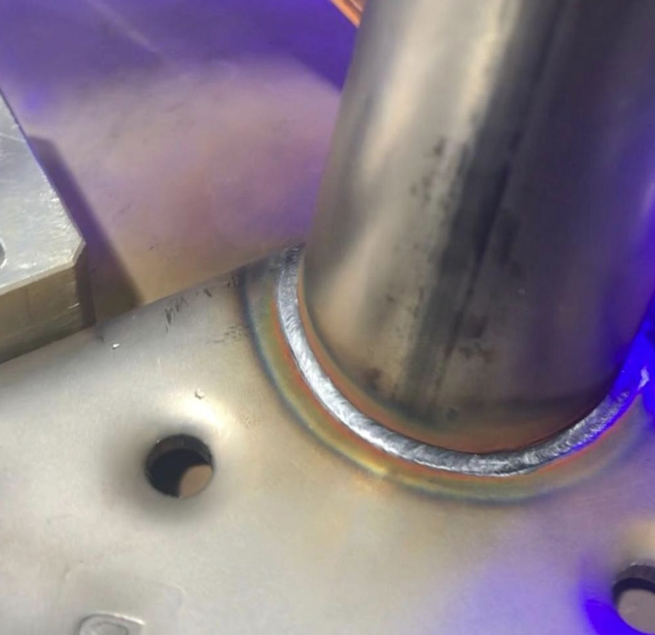

Spawanie laserowe wymaga wysokiej dokładności krawędzi obrabianego przedmiotu obrabianego i montowanego, ścisłego wyrównania między punktami spawania a szwem spoiny, i brak zniekształceń w oryginalnej dokładności montażu i punktowego wyrównania przedmiotu obrabianego z powodu ciepła spawania podczas procesu spawania.

Dzieje się tak, ponieważ plamka laserowa jest mała, szew spoiny jest wąski i na ogół nie dodaje się metalu wypełniającego. Jeśli szczelina montażowa jest zbyt duża, wiązka może przejść przez szczelinę i nie może stopić materiału podstawowego ani spowodować oczywistego uderzenia światła lub zagłębienia. Jeśli odchylenie między punktami jest nieco duże, może to doprowadzić do niepełnego stopienia lub niepełnego spawania.

Dlatego szczelina montażowa i odchylenie szwu punktowego ogólnego dokowania płyty nie powinny przekraczać 0,1mm, a niewspółosiowość nie powinna przekraczać 0,2mm.

W rzeczywistej produkcji czasami nie można zastosować technologii spawania laserowego ze względu na niemożność spełnienia tych wymagań.

Aby osiągnąć dobre wyniki spawania, dopuszczalne szczeliny pośladkowe i kolankowe powinny być kontrolowane w granicach 10% grubości cienkiej płyty. Udane spawanie laserowe wymaga bliskiego kontaktu między spawanymi podłożami. Wymaga to starannego dokręcania części, aby osiągnąć optymalne wyniki.

3. Parametry spawania

(1) Najważniejszym parametrem spawania dla wpływu metody spawania laserowego i stabilności formowania spoiny jest gęstość mocy plamki laserowej. Jego wpływ na metodę spawania i stabilność formowania spoiny jest następujący.

Gęstość mocy plamki laserowej, od małej do dużej, jest w kolejności stabilnego spawania przewodzącego ciepło, spawania w trybie niestabilnym i stabilnego spawania głębokiej penetracji.

Gęstość mocy plamki laserowej zależy głównie od mocy lasera i położenia ogniska wiązki w określonym trybie wiązki i ogniskowej lustra skupiającego.

Gęstość mocy lasera jest wprost proporcjonalna do mocy lasera.

Istnieje optymalna wartość dla wpływu pozycji ogniskowej.

Gdy ognisko belki znajduje się w pewnym położeniu poniżej powierzchni przedmiotu obrabianego (w zakresie 1-2mm, w zależności od grubości i parametrów płyty), można uzyskać najbardziej idealny szew spawalniczy. Odchylenie od tej optymalnej pozycji ogniskowania zwiększy powierzchnię światła przedmiotu obrabianego, prowadząc do zmniejszenia gęstości mocy. W pewnym zakresie spowoduje zmiany w postaci procesu spawania.

Wpływ prędkości spawania na formę procesu spawania i stabilne części nie jest tak znaczący jak moc lasera i pozycja skupienia. Tylko wtedy, gdy prędkość spawania jest zbyt wysoka, stabilny proces spawania głęboką penetracją nie może być utrzymany z powodu małego wkładu ciepła.

Podczas rzeczywistego spawania należy wybrać stabilne spawanie głęboką penetracją lub spawanie stabilne przewodzenie ciepła w oparciu o wymagania miejsca spawania dla głębokości penetracji, aby absolutnie uniknąć trybu niestabilności spawania.

(2) Wpływ parametrów spawania na głębokość penetracji w zakresie spawania głębokiego penetracji.

W stabilnym zakresie spawania głęboką penetracją, im wyższa moc lasera, tym większa głębokość penetracji, z relacją około 0,7 razy.

Ponadto im wyższa prędkość spawania, tym płytsza głębokość penetracji.

W pewnych warunkach mocy lasera i prędkości spawania ostrość jest w optymalnym położeniu, gdy głębokość penetracji jest maksymalna. Jeśli odchyla się od tej pozycji, głębokość penetracji zmniejsza się, a nawet staje się niestabilnym trybem spawania lub stabilnym przewodzeniem ciepła.

(3) Rola gazów ochronnych

Główne funkcje gazów ochronnych to:

Chroń obrabiany przedmiot przed utlenianiem podczas procesu spawania.

Chroń soczewkę skupiającą przed zanieczyszczeniem metalem i rozpryskiwaniem kropelek cieczy.

Rozsiać plazmę generowaną przez spawanie laserowe dużej mocy.

Schłodzić obrabiany przedmiot i zmniejszyć strefę wpływu ciepła.

Gazem ochronnym jest zwykle argon lub hel, a jeśli pozorna masa nie jest wysoka, jest to azot.

Ich skłonność do produkcji plazmy jest znacząco różna: hel, ze względu na wysoką masę jonizacyjną i szybkie przewodnictwo cieplne, ma mniejszą tendencję do wytwarzania plazmy w tych samych warunkach niż argon, pozwalając na większą głębokość topnienia.

W pewnym zakresie, wraz ze wzrostem natężenia przepływu gazu ochronnego, wzrasta tendencja tłumienia plazmy, zwiększając w ten sposób głębokość stopu, ale ma tendencję do stania się gładki w pewnym zakresie.

(4) Analiza monitorowalności każdego parametru.

Spośród czterech parametrów spawania, prędkość spawania i natężenie przepływu gazu osłonowego są łatwe do monitorowania i utrzymania stabilności, podczas gdy moc lasera i pozycja ostrości są parametrami, które mogą się zmieniać podczas procesu spawania i są trudne do monitorowania.

Chociaż moc wyjściowa lasera jest bardzo stabilna i łatwa do monitorowania, moc lasera docierająca do przedmiotu obrabianego zmieni się z powodu utraty prowadnicy optycznej i systemu ogniskowania, co jest związane z jakością, czas użytkowania i zanieczyszczenie powierzchni przedmiotu obrabianego optycznego, Utrudniając monitorowanie i stając się niepewnym czynnikiem w jakości spawania.

Pozycja ostrości belki jest jednym z najtrudniejszych czynników do monitorowania i kontroli parametrów spawania, które wpływają na jakość szwu spoiny.

Obecnie w produkcji wymagana jest ręczna regulacja i powtarzane testy procesowe, aby określić odpowiednią pozycję ogniskowania i uzyskać wymaganą głębokość stopu.

Jednak ze względu na odkształcenie przedmiotu obrabianego, efekt soczewki termicznej lub wielowymiarową krzywą przestrzenną podczas procesu spawania, pozycja ostrości może ulec zmianie i może przekroczyć dopuszczalny zakres.