Pęknięcie jest osiowe i ma cienki i długi kształt. Kiedy matryca jest w pełni ugaszona, to znaczy bezśrodkowe gaszenie, środek przekształca się w gaszony martenzyt o największej objętości właściwej, generując styczne naprężenia rozciągające. Im wyższa zawartość węgla w stali matrycy, tym większe generowane jest styczne naprężenie rozciągające. Gdy naprężenie rozciągające jest większe niż granica wytrzymałości stali, powstają pęknięcia podłużne. Następujące czynniki dodatkowo zaostrzają generowanie pęknięć podłużnych:

(1) Stal zawiera dużą ilość szkodliwych zanieczyszczeń o niskiej temperaturze topnienia, takich jak S, P, Bi, Pb, Sn, As itp. Podczas toczenia wlewka stalowego wykazuje on silny rozkład segregacji wzdłużnej wzdłuż kierunku walcowania, który jest podatny na koncentrację naprężeń i powstawanie podłużnych pęknięć hartujących, Lub wzdłużne pęknięcia powstałe w wyniku szybkiego chłodzenia surowców po walcowaniu nie są przetwarzane i zatrzymywane w produkcie, co prowadzi do rozszerzania się końcowych pęknięć hartujących i powstawania wzdłużnych pęknięć;

(2) Pęknięcia podłużne łatwo powstają, gdy rozmiar matrycy mieści się w zakresie wielkości stali wrażliwej na hartowanie pęknięć (niebezpieczny rozmiar pęknięcia hartowania stali narzędziowej wynosi 8 ~ 15mm, a niebezpieczny rozmiar stali o średniej i niskiej zawartości stopu wynosi 25 ~ 40mm) Lub wybrane hartujące medium chłodzące znacznie przekracza krytyczną prędkość chłodzenia hartowania stali.

Środki zapobiegawcze:

(1) Ściśle sprawdzaj przechowywanie surowców i nie wprowadzaj do produkcji stali o nadmiernej zawartości szkodliwych zanieczyszczeń; (2) Wytapianie próżniowe, rafinacja pieca lub stal do przetapiania elektro-żużla należy wybrać w miarę możliwości; (3) Poprawić proces obróbki cieplnej poprzez zastosowanie ogrzewania próżniowego, Ogrzewanie atmosfery ochronnej i całkowicie odtlenione ogrzewanie pieca do kąpieli solnej, a także stopniowane hartowanie i hartowanie izotermiczne; (4) Zmiana z hartowania bezcentralnego na hartowanie centralne, tj. Niepełne hartowanie i uzyskanie niższej struktury Bainite o wysokiej wytrzymałości i wytrzymałości może znacznie zmniejszyć naprężenie rozciągające i skutecznie uniknąć wzdłużnego pękania i wypaczania matrycy.

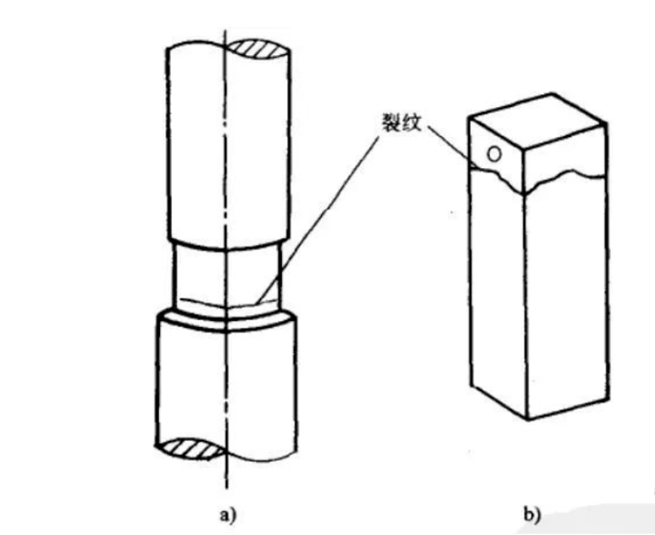

Cecha pęknięcia jest prostopadła do kierunku osiowego. Nieutwardzone formy mają duże szczyty naprężeń rozciągających w przejściu między obszarami hartowanymi i nieutwardzonymi. Gdy duże formy są szybko chłodzone, łatwo powstają duże szczyty naprężeń rozciągających, ponieważ powstające naprężenie osiowe jest większe niż naprężenie styczne, co prowadzi do pęknięć poprzecznych. Poprzeczna segregacja szkodliwych zanieczyszczeń o niskich temperaturach topnienia, takich jak S, P, Bi, Pb, Sn, jak w module kucia lub obecność poprzecznych mikropęknięć w module, które rozprzestrzeniają się i tworzą poprzeczne pęknięcia po hartowaniu.

Środki zapobiegawcze:

(1) Moduł powinien być racjonalnie kuty, a stosunek długości surowca do średnicy, tj. Stosunek kucia, najlepiej wybrać pomiędzy 2-3. Kucie przyjmuje kucie w kształcie podwójnego krzyża o zmiennym kierunku, a po pięciu rozpieszczeniach i pięciu zaciągach oraz wielokrotnym kuciu pożarów węgliki i zanieczyszczenia w stali są drobne i małe, równomiernie rozłożone na stalowym podłożu. Struktura kutego włókna nie jest zorientowana wokół wnęki formy, co znacznie poprawia poprzeczne właściwości mechaniczne modułu, zmniejszając i eliminując źródła naprężeń;

(3) Wybierz idealną szybkość chłodzenia i medium chłodzące: szybkie chłodzenie powyżej punktu Ms stali, która jest większa niż krytyczna szybkość chłodzenia hartowania stali. Naprężenie wytwarzane przez niedochłodzony austenit w stali jest naprężeniem termicznym, naprężenie powierzchniowe jest naprężeniem ściskającym, a naprężenie wewnętrzne jest naprężeniem rozciągającym, które wzajemnie się kompensuje, skutecznie zapobiegając powstawaniu pęknięć naprężeń termicznych. Powolne chłodzenie między Ms i Mf stali może znacznie zmniejszyć naprężenia strukturalne podczas hartowania powstaje martenzyt. Gdy suma naprężeń termicznych i odpowiedniego naprężenia w stali jest dodatnia (naprężenie rozciągające), łatwo jest pękać, a gdy jest ujemna, nie jest łatwo złamać. Poprzez pełne wykorzystanie stresu termicznego, zmniejszenie stresu transformacji fazowej i kontrolowanieCałkowite naprężenie jest ujemne, można skutecznie uniknąć poprzecznych pęknięć hartujących. CL-1 organiczne medium hartujące jest idealnym środkiem hartującym, który może zmniejszyć i uniknąć hartowania zniekształceń formy, a także może kontrolować rozsądny rozkład warstwy utwardzającej. Dostosowanie różnych współczynników stężenia CL-1 quenchant może uzyskać różne szybkości chłodzenia i uzyskać wymagany rozkład warstw utwardzających, aby zaspokoić potrzeby różnych stali foremnych.

Często występuje przy nagłych zmianach kształtu narożników formy, nacięć, otworów i wklęsłego błysku drucianego. Dzieje się tak, ponieważ naprężenie generowane na krawędziach i narożnikach podczas hartowania jest 10 razy większe od średniego naprężenia na gładkiej powierzchni.

(1) Im wyższa zawartość węgla (C) i zawartość pierwiastków stopowych w stali, tym niższy punkt Ms stali. Jeśli punkt Ms zmniejszy się o 2 ℃, tendencja do gaszenia pękania wzrasta 1,2 razy, punkt Ms zmniejsza się o 8 ℃, a tendencja do gaszenia pękania wzrasta 8-krotnie;

(2) Różnica w transformacji różnych struktur i tej samej struktury w stali powoduje ogromne naprężenia strukturalne ze względu na tolerancję różnych stosunków konstrukcyjnych, prowadzące do powstawania pęknięć w kształcie łuku na styku struktur;

(3) Po hartowaniu austenit resztkowy w stali nie jest w pełni przekształcany z powodu opóźnionego odpuszczania lub niewystarczającego odpuszczania, które jest zatrzymywane w stanie serwisowym w celu promowania redystrybucji naprężeń, lub gdy pleśń jest w użyciu, austenit resztkowy ulega transformacji martenzytu i generuje nowe naprężenia wewnętrzne. Gdy naprężenie kompleksowe jest większe niż granica wytrzymałości stali, powstanie pęknięcie w kształcie łuku;

(4) Mając drugi rodzaj hartowanej kruchej stali, ulega odpuszczaniu w wysokiej temperaturze i powolnemu chłodzeniu po hartowaniu, powodując wytrącanie się szkodliwych związków zanieczyszczeń, takich jak P i s, wzdłuż granic ziaren, znacznie zmniejszając siłę wiązania na granicy ziarna i wytrzymałość, zwiększając kruchość i tworząc pęknięcia w kształcie łuku pod siłami zewnętrznymi podczas służby.

Środki zapobiegawcze:

(1) Popraw projekt, staraj się, aby kształt był symetryczny w jak największym stopniu, zmniejsz mutacje kształtu, zwiększ otwory procesowe i żebra wzmacniające lub użyj kombinacji;

(2) Zaokrąglone narożniki zastępują kąty proste i ostre krawędzie, a przez otwory zastępują ślepe otwory, poprawiając dokładność obróbki i gładkość powierzchni, zmniejszając źródła koncentracji naprężeń. W przypadku obszarów, w których nie można uniknąć kątów prostych, ostrych krawędzi, ślepych otworów itp., Ogólne wymagania dotyczące twardości nie są wysokie. Drut żelazny, lina azbestowa, błoto ogniotrwałe itp. Mogą być używane do owijania lub napełniania, sztucznie tworząc barierę chłodzącą, aby powoli schładzać i gasić, unikając koncentracji naprężeń, i zapobieganie powstawaniu pęknięć w kształcie łuku podczas hartowania;

(3) Stal hartowana powinna być hartowana w odpowiednim czasie, aby wyeliminować niektóre naprężenia wewnętrzne hartowania i zapobiec rozszerzaniu się naprężeń hartujących;

(4) Temper przez długi czas w celu poprawy odporności na pękanie matrycy;

(5) W pełni hartowane w celu uzyskania stabilnej mikrostruktury i właściwości; Wielokrotne odpuszczanie może w pełni przekształcić austenit resztkowy i wyeliminować nowe naprężenia;

Rozsądne odpuszczanie w celu poprawy odporności na zmęczenie i kompleksowe właściwości mechaniczne części stalowych; W przypadku drugiego rodzaju hartowanej stali kruchej formy należy ją szybko schłodzić (chłodzony wodą lub chłodzony olejem) po odpuszczaniu w wysokiej temperaturze w celu wyeliminowania drugiego rodzaju hartowanej kruchości i zapobiegania i unikania powstawania pęknięć w kształcie łuku podczas hartowania.

Podczas użytkowania formy, pod działaniem naprężenia, utwardzona warstwa odchodzi jeden po drugim od stalowej matrycy. Ze względu na różną specyficzną objętość struktury powierzchni i centralną strukturę formy, osiowe i styczne naprężenie hartujące powstaje na powierzchni podczas hartowania, a naprężenie rozciągające jest generowane w kierunku promieniowym i nagle zmienia się we wnętrzu. Pęknięcia skórki są generowane w wąskim obszarze, w którym naprężenia gwałtownie się zmieniają, co często występuje podczas procesu chłodzenia formy po chemicznej obróbce cieplnej powierzchni. Ponieważ modyfikacja chemiczna warstwy powierzchniowej różni się od transformacji matrycy stalowej, ekspansja hartowanego martenzytu w warstwie wewnętrznej i zewnętrznej jest inna, co powoduje duże naprężenie transformacyjne, powodowanie warstwy infiltracyjnej do obróbki chemicznej w celu oderwania się od struktury matrycy. Takich jak warstwa utwardzania powierzchni płomienia, warstwa utwardzania powierzchni o wysokiej częstotliwości, warstwa nawęglania, warstwa węgloazotowa, azotinWarstwa g, warstwa borowa i warstwa metalizująca. Po hartowaniu szybkie odpuszczanie nie jest odpowiednie dla warstwy infiltracji chemicznej, szczególnie w przypadku odpuszczania w niskiej temperaturze poniżej 300 ° C i szybkiego nagrzewania, które mogą sprzyjać tworzeniu się naprężeń rozciągających na warstwie powierzchniowej, podczas gdy naprężenie ściskające powstaje w rdzeniu i warstwie przejściowej stalowej matrycy. Gdy naprężenie rozciągające jest większe niż naprężenie ściskające, może to spowodować rozerwanie i oderwanie chemicznej warstwy infiltracyjnej.

Środki zapobiegawcze:

(1) Stężenie i twardość chemicznej warstwy infiltracyjnej na stali formy powinny być stopniowo zmniejszane od powierzchni do wnętrza, zwiększając siłę wiązania między warstwą infiltracyjną a podłożem. Obróbka dyfuzyjna po infiltracji może sprawić, że przejście między warstwą infiltracji chemicznej a podłożem będzie jednolite;

(2) Przed obróbką chemiczną stali foremnej przeprowadza się wyżarzanie dyfuzyjne, wyżarzanie sferoidyzujące oraz obróbkę hartowania i odpuszczania w celu pełnego udoskonalenia oryginalnej struktury, skutecznie zapobiegając i unikając generowania pęknięć łuszczenia oraz zapewniając jakość produktu.

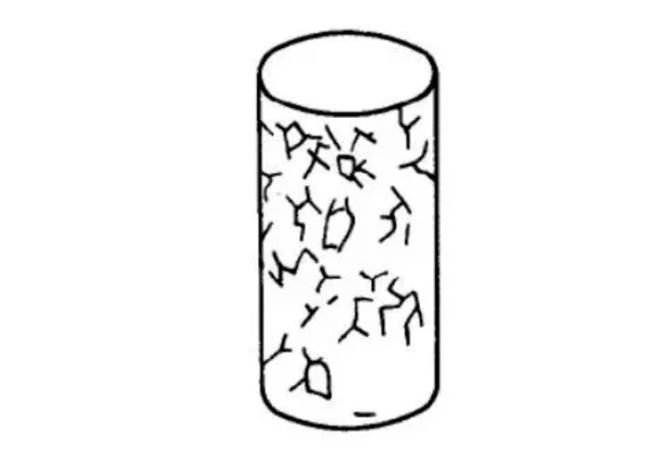

Głębokość pęknięcia jest stosunkowo płytka, zwykle o głębokości około 0,01-1,5mm i promieniuje, znana również jako pękanie.

Główne powody to:

(1) Surowiec ma głęboką warstwę odwęglania, która nie została usunięta podczas cięcia na zimno, lub gotowa forma jest ogrzewana w piecu z atmosferą utleniania, co powoduje odwęglanie utleniania;

(2) Metalowa struktura odwęglonej warstwy powierzchniowej matrycy różni się od zawartości węgla w matrycy stalowej Martenzytu, a specyficzna objętość jest inna. Gdy odwęglona warstwa powierzchniowa stali jest gaszona, generowane jest duże naprężenie rozciągające. Dlatego metal powierzchniowy jest często pęknięty w sieć wzdłuż granicy ziarna;

(3) Surowcem jest gruboziarnista stal o gruboziarnistej oryginalnej strukturze i dużych blokach ferrytu, których nie można wyeliminować przez konwencjonalne hartowanie. Pozostaje w hartowanej strukturze lub kontrola temperatury nie jest dokładna, co powoduje awarię instrumentu, przegrzanie lub nawet spalenie struktury, zgrubienie ziaren i utratę siły wiązania granic ziaren. Podczas hartowania i chłodzenia formy węgliki w stali wytrącają się wzdłuż granic ziaren austenitu, znacznie zmniejszając wytrzymałość granic ziaren, słabą wytrzymałość i wysoką kruchość, pod naprężeniem rozciągającym, pęka w sieci wzdłuż granic ziaren.

Środki zapobiegawcze:

(1) Ściśle kontrolować skład chemiczny, strukturę metalograficzną i wykrywanie wad surowców. Niekwalifikowane surowce i gruboziarnista stal nie powinny być stosowane jako materiały pleśniowe;

(2) Wybierz drobnoziarnistą stal i próżniową stal do pieca elektrycznego i ponownie sprawdź głębokość warstwy odwęglania surowców przed rozpoczęciem produkcji. Dodatek do cięcia na zimno musi być większy niż głębokość warstwy odwęglania;

(3) Opracuj zaawansowane i rozsądne procesy obróbki cieplnej, wybierz mikrokomputerowe przyrządy do kontroli temperatury, osiągnij dokładność sterowania ± 1,5 ℃ i regularnie kalibruj instrumenty na miejscu;

(4) Ostateczna obróbka produktu formy przyjmuje takie środki, jak próżniowy piec elektryczny, piec z atmosferą ochronną i całkowicie odtleniony piec do kąpieli solnej w celu ogrzania produktu formy, skutecznie zapobiegając i unikając powstawania pęknięć sieci.