Zagrożenia dla środowiska i ryzyko chorób zawodowych

Zgodnie z ustawą Chińskiej Republiki Ludowej o zapobieganiu i kontroli chorób zawodowych choroby zawodowe odnoszą się do chorób wywoływanych przez pracowników przedsiębiorstw, instytucji publicznych, oraz indywidualne organizacje gospodarcze, które mają kontakt z pyłem, substancjami radioaktywnymi i innymi toksycznymi i szkodliwymi czynnikami podczas ich działalności zawodowej.

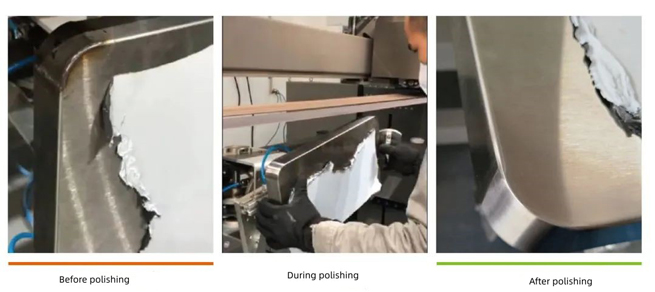

Warsztaty polerowania w przemyśle blachowym mają dużą ilość pyłu i często trudne środowisko, co czyni go obszarem wysokiego ryzyka chorób zawodowych. Pracownicy stoją w obliczu zagrożenia chorobami zawodowymi, takimi jak pylica płuc i rozedma płuc, jak pokazano na rysunku 1. Gdy wystąpią takie choroby zawodowe, ucierpią nie tylko pracownicy, ale także przedsiębiorstwa poniosą straty, a także może to mieć wpływ na działalność produkcyjną. Dlatego należy podjąć skuteczne środki zapobiegawcze i kontrolne.

Trudne do kontrolowania jakości szlifowania

W przypadku przedmiotów o wysokich wymaganiach dotyczących jakości wyglądu, ręczne polerowanie jest trudne w obsłudze, a konsystencja polerowania powierzchni obrabianego przedmiotu jest trudna do zapewnienia; Z drugiej strony, użytkownicy końcowi nieuchronnie będą mieli wyższe wymagania dotyczące wyglądu części z blachy, Co zmusi przedsiębiorstwa do szybkiego pozbycia się tej niezręcznej sytuacji i poszukiwania lepszych rozwiązań procesu polerowania. Powierzchnia ze stali nierdzewnej o słabym i dobrym wyglądzie jest pokazana na rysunkach 2 i 3.

Rysunek 2: Słaby wygląd powierzchni ze stali nierdzewnej

Rysunek 3: Powierzchnia ze stali nierdzewnej o dobrym wyglądzie

Ograniczony przez „ ludzi”

Zmniejsza się liczba wykwalifikowanych pracowników polerujących; Poziom umiejętności pracowników polerujących jest różny; A różne stany każdego pracownika szlifującego różne przedmioty obrabiane powodują niezdolność do zapewnienia spójności produktów wsadowych, a nawet przynieść zagrożenia jakości. Tymczasem ze względu na złe środowisko pracy, duże obciążenie pracą i znaczne szkody dla organizmu podczas pracy, jest coraz mniej wykwalifikowanych pracowników chętnych do polerowania.

W przypadku fabryk blachy, które nadmiernie polegają na polerowaniu techników, aby uniknąć ograniczeń w długoterminowym rozwoju firmy, konieczne jest wcześniejsze rozplanowanie, optymalizacja procesów polerowania, poprawić wydajność polerowania i zminimalizować udział personelu w jak największym stopniu.

Zastosowanie pasa piasku

Stosowanie pasów ściernych i ściernic w technologii jest dość powszechne. W ostatnich latach technologia produkcji pasów ściernych poczyniła szybkie postępy, a pola zastosowań stają się coraz bardziej rozpowszechnione. Piaskownica to narzędzie taśmowe wykonane przy użyciu kleju do wiązania materiału ściernego z elastycznymi materiałami, takimi jak papier i tkanina, które można wykorzystać do szlifowania i polerowania. Jest to główna forma powlekanych narzędzi ściernych, jak pokazano na rysunku 4. Technologia szlifowania taśm ściernych rozwinęła się w niezależną dziedzinę technologii przetwarzania z pełnym zakresem kategorii i stosunkowo kompletnym systemem technicznym. Zalety szlifowania taśmowego ściernego podsumowano w następujący sposób:

Rysunek 4 Pas piaskowy

(1) Cząstki ścierne na taśmie ściernej mają silniejszą zdolność cięcia niż te naŚciernica, która jest ponad 5 razy większa niż w przypadku zwykłej ściernicy, a wydajność szlifowania jest bardzo wysoka;

⑵ Rozmiar pasa piasku może być duży, odpowiedni do wydajnego przetwarzania na dużym obszarze, a zakres materiałów do przetwarzania jest szeroki;

Ze względu na niskie ciepło generowane przez tarcie i dobre warunki rozpraszania ciepła, może skutecznie zmniejszyć odkształcenie i spalanie przedmiotu obrabianego;

(4) Pas piasku jest w elastycznym kontakcie z przedmiotem obrabianym i może być przymocowany do zakrzywionej powierzchni w odwrotnej kolejności, szlifując różne złożone uformowane powierzchnie i ma dobre efekty pracy i polerowania.

Istnieją różne formy szlifierek taśmowych, jak pokazano na rysunku 5.

Rysunek 5 Szlifierka taśmowa

Zwykle zaleca się, aby ścierna szlifierka taśmowa mogła być wyposażona w dwa pasy ścierne w tym samym czasie, aby zaspokoić potrzeby szlifowania zgrubnego, a następnie szlifowania drobnego po jednym ustawieniu przedmiotu obrabianego, unikanie częstej wymiany pasów ściernych i poprawa wydajności produkcji.

Typowe przypadki zastosowania szlifierki taśmowej

01 Case Welding Square Tube Szlifowanie spoiny

Przykład polerowania spawanego kwadratowego szwu spoiny przedstawiono na rysunku 6.

Rysunek 6 Szlifowanie spawanych spawanych rur kwadratowych

(1) Opis przedmiotu obrabianego: Grubość blachy stalowej wynosi 6mm i 10mm, a rozmiar spawanej rury stalowej wynosi 850mm × 200mm × 100mm, o szerokości spoiny około 10mm i wysokości około 3mm.

Analiza trudności: Szew spawalniczy jest stosunkowo wysoki, ilość szlifowania jest duża, a płaskość szlifowania jest trudna do kontrolowania.

⑶ Wyposażenie: Szlifierka dwutaśmowa typu DURA o mocy napędu pasowego 15kW.

(4) Metoda szlifowania: w pełni automatyczna.

(5) Przepływ procesowy: Najpierw szlifowanie zgrubne taśmą piaskową w celu usunięcia nadmiaru, a następnie dokładne szlifowanie za pomocą drobnej taśmy piaskowej, aby spełnić wymagania dotyczące chropowatości powierzchni.

(6) Wydajność: Pełne polerowanie dwóch spawów i powierzchni na dużej powierzchni w ciągu 7 minut.

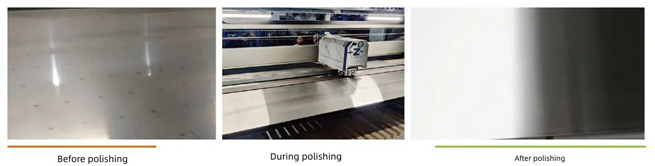

02 Przypadek: Części z blachy ze stopu aluminium polerowane przed natryskiwaniem

Przykład polerowania części z blachy ze stopu aluminium przed natryskiem pokazano na rysunku 7.

Rysunek 7 Szlifowanie części z blachy ze stopu aluminium przed rozpylaniem

⑴ Opis obrabianego przedmiotu: Wykonany ze stopu aluminium, z warstwą tlenku na powierzchni.

Analiza trudności: Po polerowaniu konieczne jest nie tylko spełnienie wymagań dotyczących chropowatości powierzchni, ale także zapewnienie jednolitych i spójnych linii szlifowania, aby uniknąć różnic kolorów po natryskiwaniu.

⑶ Wyposażenie: Pełna OGTWIN-3107-AF szlifierki podwójnego paska servo.

(4) Metoda szlifowania: w pełni automatyczna.

(5) Przepływ procesowy: Wybierz odpowiedni ułożony pas ścierny, najpierw użyj taśmy z piaskiem o ziarnistości 120 do wstępnego szlifowania, a następnie użyj taśmy z piaskiem o grafcie 240 do drobnego szlifowania. Podczas procesu polerowania stosuje się pozycjoner serwo do łączenia z głowicą polerującą w celu uzyskania automatycznego sekwencyjnego polerowania wielu powierzchni.

(6) Wydajność: ponad trzykrotnie większa niż w przypadku tradycyjnego ręcznego polerowania, a efekt przetwarzania znacznie przewyższa efekt ręcznego polerowania. Trudno jest spełnić wymagania, a wydajność jest niska.

(7) Wyposażenie: OG-3107-M do szlifierki podwójnie taśmowej.

03 Case: Szlifowanie spoin filetowych

Przykład polerowania spoiny filetowej pokazano na rysunku 8.

Rysunek 8 Szlifowanie filetu

(1) Opis przedmiotu obrabianego: Spawanie filetów obrabianych, nierówny szew spawalniczy.

(2) Analiza trudności: konsystencja szwu spoiny jest słaba, z oczywistymi nierównościami, co utrudnia osiągnięcie automatyzacji. Tradycyjna metoda ręcznego polerowania jest zbyt trudna, a efekt polerowania jest słaby

(4) Metoda szlifowania: półautomatyczna.

(5) Przepływ procesu: wykorzystanie zintegrowanego pozycjonera podwójnego ściernego szlifierki taśmowej do polerowania opartego na współpracy, elastycznie zmieniając położenie przedmiotu obrabianego zgodnie z rzeczywistymi wymaganiami lokalnego polerowania, za pomocą ręcznej płyty dociskowej do polerowania, obserwując podczas polerowania, I wykorzystanie elastyczności pasa ściernego do polerowania i zaokrąglania spawów narożnych.

(6) Wydajność: ponad trzykrotnie większa niż w przypadku tradycyjnego ręcznego polerowania, a efekt przetwarzania znacznie przewyższa efekt ręcznego polerowania.

04 Case: Duży rysunek gabinetu

Przykład dużego rysowania drutu szafkowego pokazano na rysunku 9.

Rysunek 9 Duży rysunek gabinetu

⑴ Opis przedmiotu obrabianego: Powłoka sprzętu farmaceutycznego o masie przedmiotu obrabianego około 1,2 t.

(2) Analiza trudności: przedmiot obrabiany jest stosunkowo duży, tradycyjne ręczne polerowanie i ciągnienie drutu są czasochłonne i pracochłonne, a spójność wzoru drutu jest daleka od spełnienia wymagań, utrudniając odwrócenie przedmiotu obrabianego.

(3) Sprzęt: Pojedynczy pas ścierny przewracający PORTAL-3015-AES szlifierki.

(4) Metoda szlifowania: w pełni automatyczna.

(5) Przepływ procesu: Urządzenie z taśmą piaskową można odwrócić ± 90 ° i połączyć z obrotowym stołem warsztatowym, obrabiany przedmiot może być umieszczony raz i stale polerowany na pięciu powierzchniach szafki.

(6) Wydajność: 5-10 minut/m2.

05 Przypadek: Usuwanie śladów spawania punktowego

Przykład usuwania śladów spawania punktowego pokazano na rysunku 10.

Rysunek 10 Szlifowanie śladów spoiny punktowej

⑴ Opis przedmiotu obrabianego: Z tyłu przedmiotu obrabianego jest spawane punktowo z żebrami wzmacniającymi, a z przodu widoczne są ślady spawania punktowego.

Analiza trudności: Trudno jest usunąć ślady spawania punktowego i zapewnić spójność wzorów drutu powierzchniowego.

⑶ Sprzęt: Podwójny OG-TWIN-3107-A szlifierki taśmowej.

(4) Metoda szlifowania: w pełni automatyczna.

(5) Przepływ procesu: Najpierw użyj płaskiej płyty dociskowej, aby usunąć ślady zgrzewania punktowego powierzchni, a następnie lokalnie wypoziomuj, użyj wałka, aby wyciągnąć wzory jedwabiu z płatkami śniegu, i wreszcie użyj nylonowej polerującej taśmy piaskowej do polerowania powierzchni przedmiotu obrabianego.

(7) Wydajność: około 10min/m2.

W oparciu o obiektywne wymagania procesowe, kompleksowo rozważ najlepszą trasę procesu i sprzęt do przetwarzania

Inwestując w sprzęt do polerowania, pierwszą kwestią nie jest poziom automatyzacji, ale uczynienie procesu najbardziej rozsądnym, a wykorzystanie narzędzi lub sprzętu do polerowania jest najbardziej rozsądne. Sugestie są następujące:

(1) Wyjaśnij własne wymagania i rozsądnie sformułuj odpowiednie normy i specyfikacje dotyczące efektu polerowania przedsiębiorstwa;

(2) Systematycznie rozważ potrzeby polerowania każdego komponentu i ogólny efekt po montażu;

(3) Zwróć uwagę na rozsądny wybór materiałów ściernych;

(4) Elastyczne wykorzystanie sprzętu do szlifowania i ręcznych narzędzi. Zwykle zaleca się stosowanie sprzętu do szlifowania narożników zewnętrznych, powierzchni zewnętrznych, zwłaszcza dużych powierzchni, podczas gdy odpowiednie narzędzia ręczne są używane do narożników wewnętrznych aNd wewnętrzne powierzchnie;

W przypadku trybu produkcji małych partii i wielu odmian zaleca się stosowanie kombinacji metod automatycznych i ręcznych, elastycznie obsługiwać różne rodzaje przedmiotów obrabianych i nie ślepo wykonywać w pełni zautomatyzowanego polerowania.

Wniosek

Wraz z coraz bardziej widocznym wąskim gardłem polerowania w warsztacie blachowym, stale pojawiają się odpowiednie rozwiązania, a nowy sprzęt do polerowania, materiały ścierne, procesy itp. Stopniowo zastąpią tradycyjne tryby pracy. Dlatego fabryki produkcji blachy muszą nadążać za duchem czasu, zmieniać swoje nieodłączne nawyki operacyjne, wykorzystywać nowe technologie do ciągłej optymalizacji procesów polerowania i stale poprawiać konkurencyjność.