Precyzyjne dziurkowanie to zaawansowana technologicznie technologia tłoczenia stosowana do produkcji części tłoczących o mniejszych wymiarach, większych obciążeniach i wyższej dokładności. Jest to precyzyjna metoda dziurkowania opracowana na podstawie konwencjonalnej technologii dziurkowania.

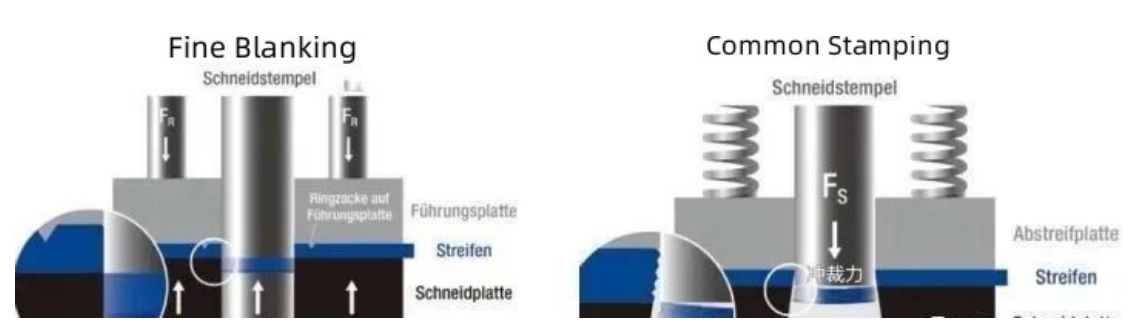

Precyzyjny proces dziurkowania obejmuje trzy rodzaje sił: siłę wybijającą FG, siłę przekładni pierścieniowej FR i ciśnienie wsteczne FS, dzięki czemu technologia precyzyjnego dziurkowania różni się od innych zwykłych procesów tłoczenia lub dziurkowania. Obrabiany obrabiany przez precyzyjne dziurkowanie ma wiele zalet, takich jak dobra pionowość i jasna sekcja tnąca bez rozdarcia.

Obrabiany przedmiot jest zaciśnięty przez pierścień dociskający krawędzi w formie podczas precyzyjnego procesu dziurkowania, co powoduje bardzo małe szczeliny i szczególnie płaskie części. Zwykle krawędzie tnące komponentów nie wymagają późniejszej obróbki, z niewielkim wypaczeniem i dobrą wymiennością.

Po połączeniu metod przetwarzania, takich jak denerwowanie, zatapianie, półwykrawanie i wytłaczanie, stopniowo zastępuje wiele złożonych elementów, które pierwotnie zostały wykonane przez konwencjonalne dziurkowanie, kucie, obróbkę skrawaniem, odlewanie i metalurgię proszków. Po przebiciu, wielofunkcyjne komponenty mogą być montowane bez potrzeby późniejszego przetwarzania, co skutkuje znaczną wydajnością produkcji i korzyściami kosztową.

Już w 1923 roku został wynaleziony i opatentowany przez niemieckiego Fritza Schiessa, a pierwsza na świecie fabryka dziurkowania precyzyjnego została otwarta w Szwajcarii w 1924 roku. Od tego czasu technologia ta jest utrzymywana w tajemnicy, dostarczając komponenty do zegarów, maszyn do szycia, maszyn do pisania i innych. Dopiero w latach pięćdziesiątych XX wieku zaczęto publicznie spopularyzować technologię precyzyjnego dziurkowania. Przed 1980 rokiem zaczęto go stosować do instrumentów, aparatów fotograficznych, sprzętu AGD i drobnego sprzętu. Od tego czasu technologia precyzyjnego dziurkowania jest szeroko stosowana w przemyśle motoryzacyjnym i motocyklowym, a także w przemyśle elektronicznym 3C.

Precyzyjne dziurkowanie jest szeroko stosowane jako element bezpieczeństwa w przemyśle motoryzacyjnym, zapewniając stabilną pracę i bezbłędną pracę nawet w trudnych i niebezpiecznych sytuacjach. Produkcja precyzyjnych części do tłoczenia samochodowego opiera się głównie na precyzyjnym tłoczeniu na mocnych krawędziach, z geometrycznym kształtem, tolerancją wymiarową, tolerancją pozycyjną i jakością powierzchni ścinania znacznie wyższą niż zwykłe części do tłoczenia. Istnieje ponad 200 popularnych komponentów motoryzacyjnych, w tym elementy układu napędowego, takie jak stalowe płyty przekładniowe, łańcuchy kół zębatych silnika, elementy hamulców, części amortyzatorów i elementy urządzenia do regulacji wałka rozrządu; Regulator wysokości siedziska, regulator kąta siedzenia, części szyny ślizgowej siedzenia; napinacz pasa bezpieczeństwa i elementy zamka do poduszek powietrznych; Uchwyt dyszy wtrysku paliwa silnika wysokoprężnego, koło pasowe z wieloma klinami, płyta zaworowa do sprężarki klimatyzacji, stalowa płyta sprzęgła i piasta sprzęgła, nośnik planetarny i tarcza napędowa, tarcza hamulcowa, przekładnia postojowa i zapadka, piasta sprzęgła w silniku; Klocki hamulcowe i płyty nośne piasty kół w podwoziu.

Komponenty podobne do wyżej wymienionych komponentów można również wytwarzać przy użyciu precyzyjnego dziurkowania w branżach takich jak maszyny, medycyna, elektronika, sprzęt i narzędzia elektryczne.

Przędzenie to zaawansowany proces, który łączy w sobie cechy kucia, wytłaczania, rozciągania, zginania, walcowania pierścieniowego, walcowania krzyżowego i wytłaczania walców, z niewielkim cięciem lub bez cięcia. Metalowe kęsy cylindryczne, płaskie kęsy lub prefabrykowane kęsy są mocno dociskane do formy rdzeniowej maszyny przędzalniczej za pomocą wierzchołka ogona, a wrzeciono napędza pręt rdzenia i kęs do obracania. W tym samym czasie wirujące koło ściska materiał na obracającą się formę rdzenia z jednej strony półfabrykatu, powodując ciągłe odkształcenie plastyczne materiału punkt po punkcie, uzyskując w ten sposób puste części obrotowe o różnych kształtach szyny zbiorczej.

Technologia przędzenia to starożytna technika, która jest podobna do obracających się ceramicznych kół do wytwarzania glinianych ciał. Można go podzielić na dwa rodzaje: zwykłe przędzenie i silne formowanie przędzalnicze. Przędzenie, które nie zmienia grubości kęsa, a jedynie zmienia kształt kęsa, nazywa się zwykłym przędzalnictwem. Przędzenie, które zmienia zarówno grubość, jak i kształt kęsa, nazywa się silnym przędzeniem.

Nowoczesna technologia przędzalnictwa powstała w przemyśle wojskowym w latach pięćdziesiątych XX wieku, a następnie rozprzestrzeniła się na przemysł cywilny, z szerokim zastosowa niem. Przędzenie może uzupełniać różne złożone części z blachy i jest specjalną metodą formowania, która kończy procesy, takie jak głębokie ciągnienie, kołnierzowanie, szycie, wybrzuszanie i zwijanie.

W porównaniu z tłoczeniem, przędzenie jest mniej wydajną metodą przetwarzania, ale forma jest prosta. Poprzez programowanie może wytwarzać małe partie, wiele odmian, złożone kształty i metalowe części nośne. Jednak gdy wydajność niektórych wirujących części podobnych do głowic jest ogromna, metoda głębokiego ciągnienia i tłoczenia jest często stosowana w celu zastąpienia i poprawy wydajności.

Spinning ma szeroki zakres zastosowań, odpowiedni dla branż takich jak samochody, wojsko, nurkowanie, gaz ziemny, oświetlenie, produkcja mechaniczna, sprzęt AGD, chemikalia, energia wiatrowa, lotnictwo, ropa naftowa, gaz ziemny, tranzyt kolejowy, budowa dróg, reklama, obróbka metali, instrumenty muzyczne, przybory kuchenne, Zaopatrzenie hotelowe itp. Służy do produkcji następujących elementów: koła samochodu/motocykla/ciężarówki/autobusu, szprychy, powierzchnie blokad kół, koła pojazdów szynowych, zbiorniki gazu ziemnego, zbiorniki CNG, butle z gazem przemysłowym, baterie, narzędzia do transportu i przechowywania, gaśnice, kubki odblaskowe, elementy wentylatora, garnki do gotowania, elementy separatora, Dna zbiornika, głowice, pojemniki na paliwo, wały napędowe, złączki cylindryczne, rury precyzyjne, cylindry hydrauliczne, wsporniki sprzęgła Obudowa konwertera, wał drążony, tłok hamulcowy, koło pasowe z wieloma pasami klinowymi, bieg rozruchowy koła zamachowego, elementy napędowe z rowkiem pierścienia uszczelniającego, maszt sygnalizacji ruchu, maszt flagowy, precyzyjny słup ze stopu aluminium, Słup skrzyżowania dróg, wydrążony wał z rowkiem itp.

Jako lider w branży tłoczenia, Shanghai Yixing dostarczył klientom na całym świecie różne precyzyjne części do tłoczenia. Posiadamy profesjonalnych inżynierów form, zaawansowany sprzęt do tłoczenia, centra przetwarzania form i troskliwą świadomość usług, z których wszystkie położyły dla nas solidne podstawy w branży tłoczenia. Shanghai Yixing produkuje również różne produkty przędzalnicze dla klientów, zapewniając metody produkcji części o niskiej ilości i zmniejszając inwestycje w formy.