Podstawowe zasady (1)

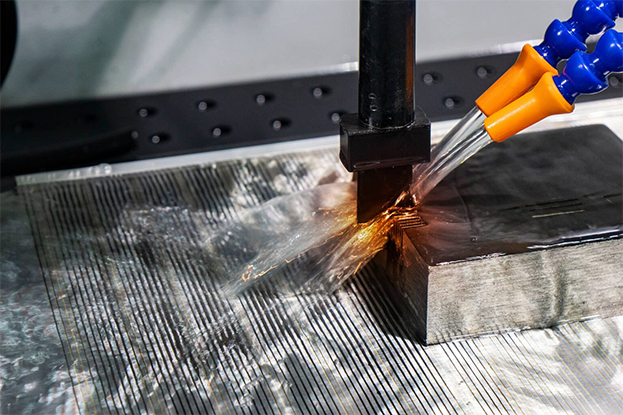

Obróbka wyładowań elektrycznych (EDM) to specjalna metoda obróbki, która wykorzystuje erozję elektryczną generowaną przez wyładowanie impulsowe między dwiema elektrodami zanurzonymi w płynie roboczym w celu erozji materiałów przewodzących. Jest również znany jako obróbka wyładowań elektrycznych lub obróbka erozji elektrycznej, w skrócie EDM.

Obróbka wyładowań elektrycznych jest odpowiednia do przetwarzania złożonych elementów, takich jak precyzyjne małe wnęki, wąskie szczeliny, rowki i narożniki. Gdy narzędzie jest trudne do osiągnięcia złożonych powierzchni, w obszarach, w których wymagane jest głębokie cięcie i gdzie współczynnik kształtu jest szczególnie wysoki, proces obróbki wyładowań elektrycznych jest lepszy niż obróbka frezowa. W przypadku przetwarzania zaawansowanych technologicznie części, ponowne rozładowanie elektrod frezujących może poprawić wskaźnik sukcesu, a w porównaniu z wysokimi i kosztownymi kosztami narzędzi, obróbka wyładowcza jest bardziej odpowiednia. Ponadto w obszarach, w których wymagana jest obróbka wyładowań elektrycznych, obróbka wyładowań elektrycznych jest stosowana w celu zapewnienia powierzchni wzoru iskry. Dzisiaj, wraz z szybkim rozwojem frezowania z dużą prędkością, przestrzeń rozwojowa obróbki wyładowaniami elektrycznymi została w pewnym stopniu ściśnięta. Jednocześnie frezowanie z dużą prędkością przyniosło również większy postęp technologiczny w obróbce wyładowań elektrycznych. Na przykład zastosowanie frezowania z dużą prędkością do produkcji elektrod znacznie zmniejsza liczbę konstrukcji elektrod ze względu na zastosowanie obróbki o wąskim obszarze i wysokiej jakości wyników powierzchni. Ponadto zastosowanie frezowania z dużą prędkością do produkcji elektrod może również poprawić wydajność produkcji na nowy poziom i zapewnić wysoką precyzję elektrod, poprawiając w ten sposób dokładność obróbki wyładowań elektrycznych.

Jeśli większość obróbki wnęki jest zakończona przez frezowanie z dużą prędkością, obróbka wyładowaniami elektrycznymi jest stosowana tylko jako środek pomocniczy do czyszczenia narożników i krawędzi wykończenia, aby dodatek był bardziej jednolity i mniejszy

(2) Podstawowe wyposażenie: obrabiarka do obróbki wyładowań elektrycznych.

(3) Główne cechy

Zdolne do obróbki materiałów i przedmiotów o skomplikowanych kształtach, które są trudne do cięcia zwykłymi metodami cięcia; Brak siły skrawania podczas obróbki; Brak defektów, takich jak zadziory, ślady noża, rowki itp.; materiał elektrody narzędziowej nie musi być twardszy niż materiał obrabianego przedmiotu; Bezpośrednio wykorzystując energię elektryczną do przetwarzania, Ułatwianie automatyzacji; Powierzchnia po przetworzeniu przechodzi warstwę metamorficzną, którą należy dalej usuwać w niektórych zastosowaniach; Oczyszczanie płynu roboczego i oczyszczanie zanieczyszczeń dymnych generowanych podczas przetwarzania są stosunkowo kłopotliwe.

Obróbka wyładowań elektrycznych ma następujące cechy:

Może przetwarzać dowolny materiał przewodzący o wysokiej wytrzymałości, wysokiej twardości, wysokiej wytrzymałości, wysokiej kruchości i wysokiej czystości; Nie ma oczywistej siły mechanicznej podczas przetwarzania, nadaje się do obróbki przedmiotów o niskiej sztywności i mikro konstrukcji: parametry impulsu można regulować w zależności od potrzeb i obróbki zgrubnej, obróbki półprecyzyjnej, A precyzyjna obróbka może być wykonywana na tej samej obrabiarce; Wgłębienia na powierzchni po obróbce wyładowaniami elektrycznymi są korzystne dla przechowywania oleju i redukcji hałasu; wydajność produkcji jest niższa niż w przypadku obróbki skrawaniem; Podczas procesu rozładowania część energii jest zużywana na elektrodzie narzędziowej, Powodując utratę elektrody i wpływając na dokładność formowania.

(4) Zakres stosowania

Przetwarzanie form i części ze złożonymi otworami i wnękami; Przetwarzanie różnych twardych i kruchych materiałów, takich jak twarde stopy i hartowana stal; Przetwarzanie głębokich i drobnych otworów, nieregularnych otworów, głębokich rowków, wąskich szczelin, i cięcie cienkich arkuszy; Przetwarzaj różne narzędzia do formowania, szablony, mierniki pierścieni gwintowych, I inne narzędzia i narzędzia pomiarowe.

Obróbka wyładowań elektrycznych musi spełniać trzy warunki

1. należy użyć zasilacza impulsowego

2. Automatyczne urządzenie do regulacji posuwu musi być stosowane w celu utrzymania małej szczeliny wylotowej między elektrodą narzędziową a elektrodą obrabianego przedmiotu

Wyładowanie iskrowe musi odbywać się w ciekłym medium o określonej wytrzymałości izolacji (10-107 Ω · m).

Nie wszystkie formy stali mogą być poddawane lustrzanej obróbce EDM

Niektóre formy stali mogą łatwo osiągnąć efekt lustra poprzez obróbkę wyładowań elektrycznych, podczas gdy inne nie mogą osiągnąć efektu lustra bez względu na wszystko. W tym samym czasie twardość stali formy jest wyższa, a efekt obróbki lustrzanej EDM jest lepszy. Proszę zapoznać się z poniższą tabelą dla różnych materiałów i właściwości przetwarzania lustra.

| Klasa | Materiał | Wydajność lustra |

| A | SKD61 | Bardzo dobrze |

| STAVAX (S136) | Bardzo dobrze | |

| PD555 | Bardzo dobrze | |

| NAK80 | Bardzo dobrze | |

| 718H | Bardzo dobrze | |

| B | SKS3 | Dobry |

| SKH9 | Dobry | |

| HPM38 | Dobry | |

| S55C | Dobry | |

| H13 | Dobry | |

| XW10 | Nie wystarczająco dobre | |

| C | SKD11 | Zły |

| NAK55 | Zły | |

| HPM1 | Zły | |

| DH2F | Zły | |

| D | Bs | Powierzchnia skórki gruszki |

| Al | Powierzchnia skórki gruszki | |

| Supertwardy stop | Powierzchnia skórki gruszki |

Podstawowe zasady (1)

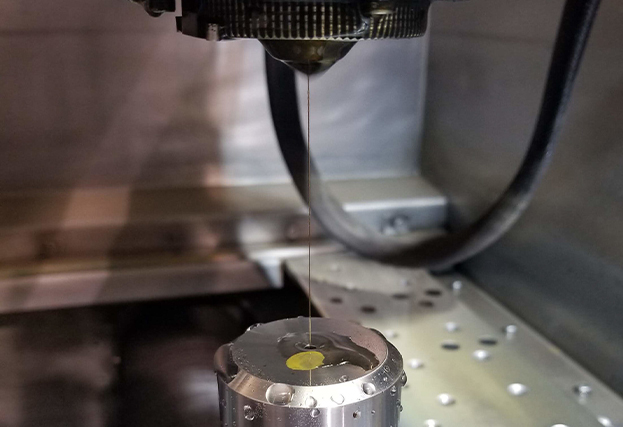

Używając stale poruszających się drobnych drutów metalowych (zwanych drutami elektrod) jako elektrod, przedmiot obrabiany jest poddawany impulsnemu wyładowaniu iskrowemu w celu usunięcia metalu i pocięcia na kształt. Angielska nazwa to Wire cut Electrical Discharge Machining, w skrócie WEDM, znany również jako cięcie drutu.

(2) Podstawowe wyposażenie: Elektryczna maszyna do cięcia drutu wyładowczego.

(3) Główne cechy

Oprócz podstawowych cech obróbki wyładowań elektrycznych, cięcie drutu z wyładowaniem elektrycznym ma również inne cechy:

① Bez konieczności wytwarzania elektrod narzędziowych o złożonym kształcie, każda dwuwymiarowa powierzchnia z linią prostą jako generatrix może być obrabiana;

, Może wyciąć wąskie szczeliny około 0,05 milimetra;

The Nie wszystkie nadmiar materiałów są przetwarzane na złom podczas przetwarzania, co poprawia stopień wykorzystania energii i materiałów;

06 W przypadku obróbki EDM drutu o niskiej prędkości, w której drut elektrodowy nie jest poddawany recyklingowi, ciągła aktualizacja drutu elektrodowego jest korzystna dla poprawy dokładności obróbki i zmniejszenia chropowatości powierzchni;

Ch Wydajność cięcia, którą można osiągnąć przez cięcie drutu wyładowczego, wynosi zwykle 20-60 mm2/min, maksymalnie 300 mm2/min; dokładność obróbki wynosi na ogół od ± 0,01 do ± 0,02 milimetra, maksymalnie ± 0,004 milimetra; Chropowatość powierzchni wynosi ogólnie od Ra2,5 do 1,25 mikrona, Maksymalnie Ra0, 63 mikronów; Grubość cięcia wynosi na ogół 40-60 milimetrów, a maksymalna grubość wynosi do 600 milimetrów.

(4) Zakres stosowania

Głównie używane do przetwarzania: różne złożone i precyzyjne małe elementy, takie jak wypukłe, wklęsłe, wypukłe i wklęsłe formy wykrojników, płyty stałe, płyty wyładowcze itp.; metalowe elektrody używane do formowania narzędzi, szablonów i obróbki wyładowań elektrycznych; Różne mikro rowki, wąskie szczeliny, dowolne krzywe, Itp. Ma wyjątkowe zalety, takie jak mały naddatek na obróbkę, wysoka dokładność obróbki, krótki cykl produkcyjny i niskie koszty produkcji i jest szeroko stosowany w produkcji. Obecnie stosuje się ponad 60% całkowitej liczby maszyn do cięcia drutu wyładowczego w Chinach i za granicą.

Elektryczne cięcie drutu wyładowczego to technologia obróbki wymiarów obrabianego przedmiotu. W pewnych warunkach wyposażenia rozsądne sformułowanie tras technologii przetwarzania jest ważnym ogniwem w zapewnianiu jakości obróbki przedmiotu obrabianego.

Proces obróbki form lub części za pomocą cięcia drutu wyładowczego można ogólnie podzielić na następujące etapy.

Przeanalizuj i przejrzyj rysunki:

Wzorzec analizy powolnego cięcia drutu jest decydującym pierwszym krokiem w zapewnieniu jakości obróbki i kompleksowych wskaźników technicznych przedmiotu obrabianego. Biorąc za przykład wykrojnik, podczas trawienia wzoru, pierwszym krokiem jest wybranie wzoru przedmiotu obrabianego, który nie może lub nie jest łatwy do przetworzenia przy cięciu drutu wyładowczego. Istnieją na ogół następujące typy:

1. elementy o wysokich wymaganiach dotyczących chropowatości powierzchni i dokładności wymiarowej, które nie mogą być ręcznie szlifowane po cięciu;

2. elementy z wąskimi szczelinami mniejsze niż dIameter drutu elektrodowego plus szczelina wyładowcza lub elementy obrabiane z zaokrąglonymi narożnikami utworzonymi przez szczelinę wylotową martwej płyty elektrody i ramy głowicy odwiertu nie są dozwolone w rogach figury;

3. materiały nieprzewodzące;

4. części o grubości przekraczającej rozpiętość ramy drucianej;

5. Obrabiane przedmioty o długości przekraczającej x i efektywnej długości skoku płyty oporowej y oraz wymagania dotyczące wysokiej precyzji.

W warunkach spełnienia wymagań technologii obróbki drutu należy zwrócić szczególną uwagę na chropowatość powierzchni, dokładność wymiarową, grubość przedmiotu obrabianego, materiał obrabianego przedmiotu, rozmiar, prześwit dopasowania, i grubość tłoczonych części.

Uwagi dotyczące programowania:

1. Określenie prześwitu matrycy i promienia koła przejściowego

Rozsądnie określ prześwit matrycy do stemplowania. Rozsądny wybór prześwitu matrycy jest jednym z kluczowych czynników związanych z żywotnością formy i rozmiarem zadziorów w tłoczonych częściach. Prześwit między różnymi materiałami do tłoczenia matryc jest ogólnie wybierany w następującym zakresie:

Miękkie materiały do dziurkowania, takie jak miedź, miękkie aluminium, półtwarde aluminium, klejone deski drewniane, czerwony karton, arkusze miki itp., może mieć szczelinę 10% -15% grubości dziurkowania między pleśnią wypukłą i wklęsłą.

Twarde materiały dziurkacze, takie jak blachy żelazne, blachy stalowe, blachy ze stali krzemowej itp., Mogą mieć prześwit 15-20% grubości dziurkowania między formami wypukłymi i wklęsłymi.

To są rzeczywiste dane dotyczące niektórych matryc do cięcia drutu, które są mniejsze niż popularne na całym świecie matryce do dziurkowania z dużą szczeliną. Ponieważ powierzchnia przedmiotu obrabianego przetwarzanego przez cięcie drutu ma kruchą i luźną warstwę topnienia, im większe parametry elektryczne obróbki, tym gorsza chropowatość powierzchni przedmiotu obrabianego, i grubsza warstwa topnienia. Wraz ze wzrostem liczby pociągnięć pleśni ta krucha i luźna powierzchnia będzie stopniowo zużywać się, powodując stopniowe zwiększanie szczeliny w formie.

Rozsądnie określ promień koła przejściowego. W celu poprawy żywotności ogólnych form do tłoczenia na zimno,Dostawcy form do tłoczeniaSugerują dodanie kręgów przejściowych na przecięciu linii, linii i okręgów, zwłaszcza pod małymi kątami. Rozmiar koła przejściowego można rozpatrywać na podstawie grubości materiału dziurkującego, kształtu formy, wymaganej żywotności i warunków technicznych części dziurkującej. Gdy część dziurkowana staje się grubsza, okrąg przejściowy może również odpowiednio wzrosnąć. Zasadniczo można go wybrać w zakresie 0,1-0,5mm.

W przypadku kręgów przejściowych z cienkimi materiałami dziurkowanymi, małymi szczelinami dopasowania formy i bez dodatku dla większych części dziurkujących, w celu uzyskania dobrego prześwitu między formami wypukłymi i wklęsłymi, okrąg przejściowy jest ogólnie dodawany w rogu kształtu. Ponieważ trajektoria obróbki drutu elektrodowego w naturalny sposób wytworzy okrąg przejściowy o promieniu równym promienia drutu elektrody plus jednostronna szczelina wyładowcza w wewnętrznym rogu.

2. Oblicz i zapisz programy obróbki

Szybkie cięcie drutu

Podczas programowania konieczne jest wybranie rozsądnej pozycji zaciskania w oparciu o sytuację składników, a jednocześnie określenie rozsądnego punktu wyjścia i trasy cięcia.

Punkt początkowy cięcia należy wziąć w rogu kształtu lub w obszarach, w których występ można łatwo usunąć.

Trasa cięcia opiera się głównie na zasadzie zapobiegania lub zmniejszania deformacji pleśni. Zasadniczo należy wziąć pod uwagę, aby kształt w pobliżu strony zaciskowej był łatwy do cięcia na końcu.

3. Program taśmy papierowej i taśmy papierowej do gwintowania i przetwarzania

Po zakończeniu produkcji taśmy papierowej zgodnie z arkuszem programu, należy po kolei sprawdzić arkusz programu i wyprodukowaną taśmę papierową. Użyj taśmy papierowej sprawdzającej, aby wprowadzić program do kontrolera przed próbą przecięcia próbki. Proste i pewne elementy mogą być przetwarzane bezpośrednio. W przypadku form o wysokich wymaganiach dotyczących dokładności wymiarowej i małym prześwicie między formami wypukłymi i wklęsłymi do cięcia próbnego należy użyć cienkich materiałów. Dokładność i prześwit wyciętych części można sprawdzić. Jeśli okaże się, że wymagania nie są spełnione, należy je przeanalizować w odpowiednim czasie, aby zidentyfikować problem i zmodyfikować program, dopóki nie zostanie zakwalifikowany, zanim forma będzie mogła zostać oficjalnie przetworzona. Ten krok jest ważnym krokiem w unikaniu złomu przedmiotu obrabianego.

Zgodnie z rzeczywistą sytuacją, program może być również wprowadzany bezpośrednio z klawiatury lub przesyłany bezpośrednio z maszyny programistycznej do coNtroller.

3. Obróbka elektrochemiczna

Podstawowe zasady (1)

Metoda procesowa zwana obróbką elektrochemiczną, która opiera się na zasadzie rozpuszczania anodowego podczas procesu elektrolizy i wykorzystuje uformowaną katodę do kształtowania i wielkości elementów obrabianych do określonego kształtu i wielkości.

(2) Zakres stosowania

Obróbka elektrochemiczna ma znaczące zalety w przetwarzaniu trudnych do obróbki materiałów, złożonych kształtów lub cienkościennych części. Obróbka elektrochemiczna jest szeroko stosowana, taka jak strzelba lufowa, ostrza, integralne wirniki, formy, nieregularne otwory i części, fazowanie i rapowanie. A w przetwarzaniu wielu części elektrochemiczna technologia obróbki odegrała ważną, a nawet niezastąpioną rolę.

(3) Zalety

Szeroki zakres przetwarzania. Obróbka elektrochemiczna może przetwarzać prawie wszystkie materiały przewodzące bez ograniczania ich właściwościami mechanicznymi i fizycznymi, takimi jak wytrzymałość, twardość i wytrzymałość. Struktura metalograficzna materiału pozostaje zasadniczo niezmieniona po przetworzeniu. Jest powszechnie stosowany do przetwarzania trudnych do obróbki materiałów, takich jak twarde stopy, stopy wysokotemperaturowe, stal hartowana, stal nierdzewna itp.

(4) Ograniczenia

Niska dokładność i stabilność przetwarzania; Koszt przetwarzania jest wyższy, a im mniejszy rozmiar partii, tym wyższy dodatkowy koszt za sztukę.

4. Laserowe przetwarzanie

Podstawowe zasady (1)

Obróbka laserowa to proces wykorzystywania energii światła do osiągnięcia wysokiej gęstości energii w punkcie ogniskowym po skupieniu przez soczewkę. Topi lub odparowuje materiał w bardzo małym czasie i ulega erozji, uzyskując przetwarzanie.

(2) Główne cechy

Technologia obróbki laserowej ma zalety, takie jak niskie marnotrawstwo materiału, znaczące skutki kosztowe w produkcji na dużą skalę i duża zdolność adaptacji do obiektów przetwarzających. W Europie technologia laserowa jest powszechnie stosowana do spawania specjalnych materiałów, takich jak wysokiej klasy obudowy samochodów i podstawy, skrzydła samolotów i korpusy statków kosmicznych.

(3) Zakres stosowania

Obróbka laserowa, jako najczęściej stosowane zastosowanie systemów laserowych, obejmuje głównie technologie takie jak spawanie laserowe, cięcie laserowe, modyfikacja powierzchni, znakowanie laserowe, wiercenie laserowe, mikro przetwarzanie i osadzanie fotochemiczne, stereolitografia, trawienie laserowe itp.

5. Przetwarzanie wiązki elektronów

Podstawowe zasady (1)

Przetwarzanie wiązki elektronów to przetwarzanie materiałów z wykorzystaniem efektów termicznych lub jonizacyjnych zbieżnych wiązek elektronów o wysokiej energii.

(2) Główne cechy

Wysoka gęstość energii, duża zdolność penetracji, szeroki zakres jednorazowej głębokości penetracji, duży stosunek szerokości spoiny, szybka prędkość spawania, mała strefa wpływu ciepła i małe odkształcenie robocze.

(3) Zakres stosowania

Zakres materiałowy przetwarzania wiązki elektronów jest szeroki, a obszar przetwarzania może być bardzo mały; Dokładność przetwarzania może osiągnąć poziom nanometrów, osiągając przetwarzanie molekularne lub atomowe; Wysoka wydajność; zanieczyszczenia generowane przez przetwarzanie są niewielkie, ale koszt sprzętu do przetwarzania jest wysoki; Może przetwarzać mikropory, Wąskie szczeliny itp., a także mogą być używane do spawania i cienkiej litografii. Próżniowa technologia powłok mostkowych do spawania wiązką elektronów jest głównym zastosowaniem przetwarzania wiązki elektronów w przemyśle motoryzacyjnym.

6. Obróbka wiązką jonową

Podstawowe zasady (1)

Przetwarzanie wiązki jonów to proces przyspieszania i skupiania przepływu jonów generowanego przez źródło jonów w próżni, aby dotrzeć do powierzchni przedmiotu obrabianego w celu przetworzenia.

(2) Główne cechy

Ze względu na precyzyjną kontrolę gęstości prądu jonów i energii jonów, efekt obróbki można precyzyjnie kontrolować, osiągając ultra precyzyjną obróbkę w nanoskali, a nawet na poziomach molekularnych i atomowych. Podczas przetwarzania wiązki jonów generowane zanieczyszczenia są niewielkie, naprężenia i odkształcenia przetwarzania są minimalne, a zdolność adaptacji do przetwarzanego materiału jest silna, ale koszt przetwarzania jest wysoki.

(3) Zakres stosowania

Przetwarzanie wiązki jonowej można podzielić na dwa typy w zależności od jego celu: wytrawianie i powlekanie.

1) Przetwarzanie trawienia

Wytrawianie jonowe służy do obróbki rowków na łożyskach powietrznych żyroskopowych i silnikach o ciśnieniu dynamicznym, z wysoką rozdzielczością, dokładnością i dobrą powtarzalnością. Innym aspektem zastosowań trawienia wiązką jonową jest wytrawianie precyzyjnej grafiki, takiej jak elementy elektroniczne, takie jak układy scalone, optoeleUrządzenia ctronic i urządzenia optoelektroniczne. Wytrawianie wiązką jonów jest również stosowane w materiałach przerzedzających i przy wytwarzaniu próbek penetrującego mikroskopu elektronowego.

2) Przetwarzanie powłoki z wiązką jonową

Istnieją dwie formy przetwarzania wiązki jonowej: napylanie osadzanie i jonowanie. Poszycie jonowe ma szeroką gamę materiałów, które mogą być platerowane, a cienkie folie metalowe lub niemetalowe mogą być platerowane zarówno na powierzchniach metalowych, jak i niemetalowych. Różne stopy, związki lub niektóre materiały syntetyczne, materiały półprzewodnikowe i materiały o wysokiej temperaturze topnienia mogą być również platerowane.

Technologia powlekania wiązką jonową może być stosowana do powlekania folii smarujących, folii żaroodpornych, folii odpornych na zużycie, folii dekoracyjnych i folii elektrycznych.

7. Obróbka łuku plazmowego

Podstawowe zasady (1)

Obróbka łukiem plazmowym jest specjalną metodą przetwarzania, która wykorzystuje energię cieplną łuków plazmowych do cięcia, spawania i natryskiwania materiałów metalowych lub niemetalowych.

(2) Główne cechy

1) Spawanie łukiem plazmowym Micro beam może spawać folie i cienkie płyty;

2) Mając efekt małego otworu, może skutecznie osiągnąć jednostronne spawanie i dwustronne swobodne formowanie;

3) Łuk plazmowy ma wysoką gęstość energii, wysoką temperaturę kolumny łuku i silną zdolność penetracji. Stal o grubości 10-12mm nie wymaga skośnych i może być spawana i formowana po obu stronach za jednym razem. Ma szybką prędkość spawania, wysoką wydajność i małe odkształcenia naprężeniowe;

4) Sprzęt jest stosunkowo złożony i zużywa dużą ilość gazu, dzięki czemu nadaje się tylko do spawania w pomieszczeniach.

(3) Zakres stosowania

Szeroko stosowany w produkcji przemysłowej, zwłaszcza w spawaniu stopów miedzi i miedzi, stopów tytanu i tytanu, stali stopowej, stali nierdzewnej, molibden i inne metale stosowane w wojskowych i najnowocześniejszych technologiach przemysłowych, takich jak lotnictwo i lotnictwo, takie jak pociski rakietowe ze stopu tytanu i niektóre cienkościenne pojemniki w samolotach.

8. obróbka ultradźwiękowa

Podstawowe zasady (1)

Obróbka ultradźwiękowa to specjalny rodzaj obróbki, który wykorzystuje częstotliwość ultradźwiękową jako narzędzie do wibracji o małej amplitudzie oraz poprzez wpływ materiału ściernego w cieczy między nią a przedmiotem obrabianym na obrabianą powierzchnię, stopniowo rozbija powierzchnię materiału obrabianego. Jest to skrót USM w języku angielskim. Obróbka ultradźwiękowa jest powszechnie stosowana do perforacji, cięcia, spawania, zagnieżdżania i polerowania.

(2) Główne cechy

Może przetwarzać dowolny materiał, szczególnie odpowiedni do przetwarzania różnych twardych i kruchych materiałów nieprzewodzących. Ma wysoką dokładność obróbki przedmiotów obrabianych, dobrą jakość powierzchni, ale niską wydajność.

(3) Zakres stosowania

Obróbka ultradźwiękowa jest używana głównie do wiercenia (w tym okrągłych otworów, nieregularnych otworów i zakrzywionych otworów), cięcia, dłutowania, zagnieżdżenia, rzeźbienia, wycinania partii z małych części, powierzchni formyPolerowanie ultradźwiękowe, Oraz szlifowania kół z różnych twardych i kruchych materiałów, takich jak szkło, kwarc, ceramika, krzem, german, ferryt, kamienie szlachetne i jadeit.

9. Przetwarzanie chemiczne

Podstawowe zasady (1)

Wytrawianie chemiczne to specjalny proces obróbki, który wykorzystuje korozyjny efekt rozpuszczania roztworów kwasów, zasad lub soli na materiałach obrabianych w celu uzyskania pożądanego kształtu, wielkości lub stanu powierzchni przedmiotu obrabianego.

(2) Główne cechy

1) Może przetwarzać dowolny materiał metalowy, który można ciąć bez ograniczania twardością, wytrzymałością i innymi właściwościami;

2) Nadaje się do przetwarzania na dużą skalę i może przetwarzać wiele części jednocześnie;

3) Nie powstają naprężenia, pęknięcia ani zadziory, a chropowatość powierzchni osiąga Ra1, 25-2, 5 μ M;

4) Łatwy w obsłudze;

5) Nie nadaje się do przetwarzania wąskich rowków i otworów;

6) Nie zaleca się eliminowania wad, takich jak nierówności powierzchni i zadrapania.

(3) Zakres stosowania

Nadaje się do przetwarzania o dużej powierzchni redukcji grubości; Nadaje się do obróbki złożonych otworów na cienkościennych częściach.