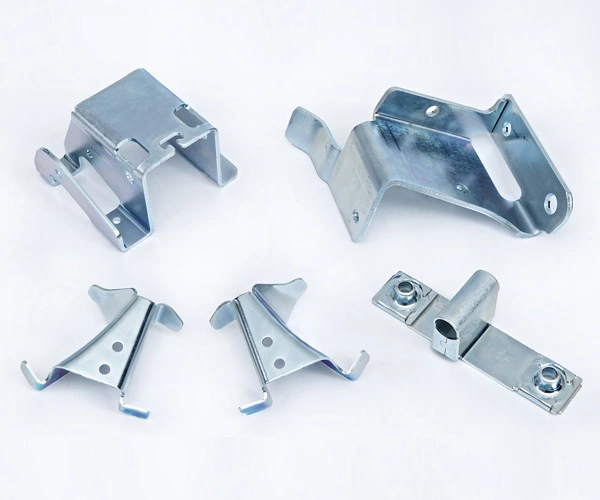

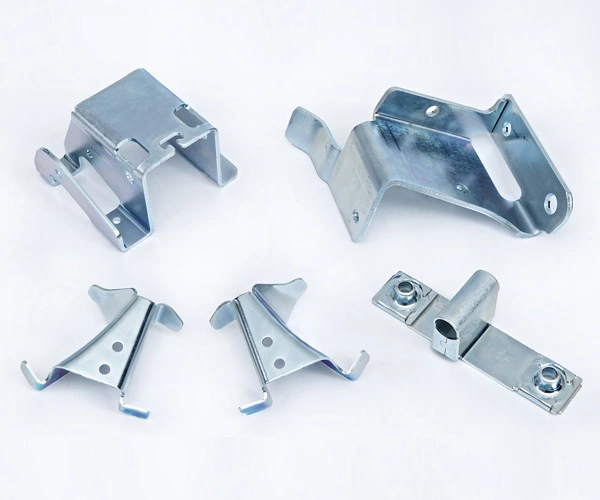

Materiał: stal węglowa

Obróbka powierzchni: Kolor cynkowania itp

Dostosowany rozmiar

Tolerancja: ± 0,05mm

Tłoczenie akcesoriów sprzętowych, wsporników sprzętu elektrycznego, wsporników do mocowania sprzętu, precyzyjnego przetwarzania akcesoriów sprzętowych

1. zasada marszczenia zjawiska

W procesie produkcji wyrobów stalowych zjawisko marszczenia powierzchni i nierówności kęsa podczas tłoczenia jest powszechną wadą tłoczenia. Powoduje to nie tylko marnotrawstwo surowców, ale czasami także zwiększa późniejszy złom, taki jak marszczenie części do tłoczenia samochodów, co może bezpośrednio prowadzić do złej jakości spawania lub nawet pękania punktów spawania podczas kolejnego procesu spawania. Jak więc dochodzi do zmarszczek?

Gdy blacha ulega odkształceniu tłoczenia, jest poddawana naprężeniom rozciągającym w kierunku rozciągania płaszczyzny i naprężeniom ściskającym w kierunku grubości płyty. Gdy naprężenie ściskające w kierunku grubości płyty jest znacznie większe niż granica stabilności materiału, marszczenie występuje w blasze. Pod pewnym ciśnieniem, im cieńszy arkusz, tym łatwiej się marszczy. Jednocześnie podczas procesu obróbki występuje maksymalne styczne naprężenie ściskające wzdłuż krawędzi kołnierza, co oznacza, że marszczenie na zewnętrznej krawędzi jest najbardziej wyraźne.

2. powody dla marszczenia i odpowiednie rozwiązania

Główne przyczyny marszczenia produktu można znaleźć w trzech aspektach:

(1) Pod względem projektowania komponentów

Czy model produktu jest wystarczająco rozsądny, aby rozważyć problemy z formowaniem i czy ustawienie prętów ciśnieniowych jest zbyt małe? Czy musisz dodać żebra pochłaniające zmarszczki do obszarów, które są podatne na marszczenie?

Rozwiązanie: Zwiększ pasek ciśnienia lub zmień układ paska ciśnienia. Dodaj żebra pochłaniające zmarszczki do sekcji odpadów.

(2) Pod względem projektowania procesu

A. Powierzchnia nacisku jest luźna wewnątrz i ciasna na zewnątrz

Rozwiązanie: Szlifowanie i prasowanie powierzchni materiału.

B. Kształt dodatkowej powierzchni do prasowania materiału jest nieuzasadniony

Rozwiązanie: Zmodyfikuj kształt powierzchni wypełniającej materiał, aby uniknąć nierównomiernego przepływu materiału spowodowanego jego ustalonym kształtem.

C. Powód pustego. Puste miejsce jest zbyt małe lub nieprawidłowo umieszczone w formie

Rozwiązanie: Zwiększ rozmiar blanku. Poprawić położenie półfabrykatu na formie, aby forma mogła dokładnie docisnąć materiał.

D. Siła nacisku jest zbyt mała

Rozwiązanie: Zwiększ ciśnienie na górnym pręcie.

E. Szczelina między górną i dolną formą jest zbyt duża

Rozwiązanie: Dostosuj lukę.

F. Promień filetu wklęsłej matrycy jest zbyt duży, co powoduje, że wypukła matryca nie może docisnąć materiału

Rozwiązanie: Zmniejsz promień filetu.

G. Olej smarowy nakładany za gruby i za dużo

Rozwiązanie: Postępuj zgodnie z wymogami przepisów eksploatacyjnych, aby zastosować olej i zapewnić prawidłową pozycję i ilość zastosowanego oleju

3. pod względem materiałów

Siła plastyczności materiału nie spełniała normy, a materiał był zbyt miękki.

Rozwiązanie: Używaj materiałów o dobrej formowalności, zapewniając jednocześnie wydajność produktu.